Impression 3D vs COVID-19 : les innovations pour faire face à la pandémie mondiale

C’est un fait, l’année 2020 sera pour toujours associée à la crise sanitaire mondiale liée à la Covid-19. L’ensemble des acteurs ont violemment été impactés et la communauté de l’impression 3D a dû s’adapter pour faire face à cette crise sans précédent. Des grandes entreprises aux petites startups, c’est l’ensemble du monde de l’impression 3D qui s’est mobilisé pour lutter contre la pandémie mondiale. L’utilisation de la fabrication additive a permis de prêter main forte au personnel médical, malheureusement souvent dépassé par l’ampleur de la pandémie. De nombreuses innovations ont vu le jour grâce aux technologies 3D et, comme l’année touche à sa fin, nous vous proposons une sélection des plus importantes. Retrouvez ci-dessous les applications les plus remarquables de l’industrie de la fabrication additive, avec dans un premier temps celles destinées à aider le secteur médical et ensuite, celles ayant pour but de limiter la propagation du virus.

L’impression 3D pour aider les hôpitaux et les centres de santé

Des chambres d’isolation en béton

Fin février, Winsun a créé la première application d’impression 3D pour lutter contre la Covid-19. L’entreprise chinoise a conçu des chambres d’isolation en extrudant du béton afin de confiner les personnes positives au coronavirus ou présentant des symptômes. D’une superficie de 10 mètres carrés et d’une hauteur de 2,8 mètres, les chambres d’isolement ont été créées en moins de 2 heures chacune à l’aide d’un bras robotique monté sur des rails qui déposait des couches successives de béton pour assurer la stabilité de la structure. Une application qui a permis de réduire la propagation du virus à l’heure où les hôpitaux chinois étaient saturées.

Salles d’isolation en béton à Xianning, en Chine (crédits photo : Winsun)

Des valves de respiration imprimées en 3D

Lors de la première vague de coronavirus en Europe, l’Italie a été l’un des pays les plus touchés. Comme dans la majorité des pays, de nombreux hôpitaux ont été débordés et ont dû faire face à une importante pénurie de matériels médicaux. Pour palier ce problème, l’entreprise italienne Isinnova a créé des valves de respiration pour venir en aide aux centres hospitaliers, notamment à celui de Chiari. Grâce à la fabrication additive, Isinnova a été en mesure de produire la quantité nécessaire de valves pour répondre aux besoins des hôpitaux et centres de santé.

Quelques temps plus tard, le fabricant Photocentric a lui aussi décidé de se lancer dans la production de valves respiratoires en série. À l’aide d’imprimantes 3D DLP, le fabricant anglais a pu concevoir plus de 40 000 valves par semaine pour les livrer à plusieurs pays.

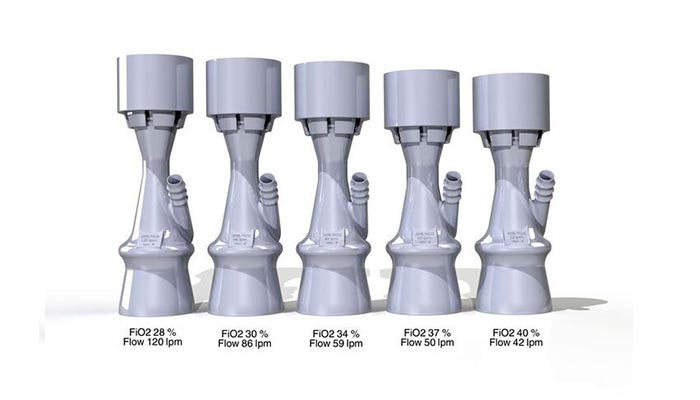

Modèles 3D open source pour les différentes valves respiratoires

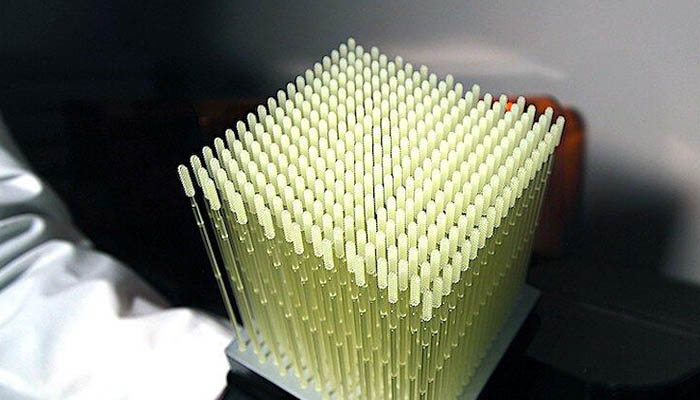

Impression d’écouvillons 3D pour les tests PCR

Début avril, certaines entreprises ont utilisé la fabrication additive pour produire des écouvillons, sorte de coton tige utilisé pour recueillir des échantillons de muqueuse nasale. Nécessaires pour la réalisation de tests PCR, ces écouvillons ont rapidement manqué pour faire face à la pandémie mondiale. C’est pourquoi les entreprises Carbon et Formlabs ont utilisé l’impression 3D résine pour en créer en masse, à hauteur de 150 000 écouvillons par jour. Une innovation qui a permis de réaliser plus de tests PCR et donc de détecter plus rapidement les cas positifs à la Covid-19.

Des écouvillons conçus grâce à l’impression 3D à base de résine (crédits photo : Formlabs)

Des visières de protection pour le personnel de santé

Le manque d’équipements de protection individuelle (EPI), notamment des visières de protection, s’est rapidement fait sentir dans les hôpitaux et autres centres de santé lors de la crise sanitaire. Pour y remédier, la fabrication additive a été d’une grande aide. Prusa, le fabricant d’imprimantes 3D bureau, a apporté toute son expertise en proposant un modèle 3D open-source afin que tous ceux qui possèdent une imprimante 3D puissent produire des visières de protection. De par cette initiative, de nombreuses entreprises professionnelles, dont les fabricants, ont pu développer un grand nombre d’EPI dans les plus brefs délais.

Conception de visière de protection

Un consortium pour créer des respirateurs

À la mi-mars, le premier respirateur imprimé en 3D pour les hôpitaux a été créé en Espagne. Un projet qui a vu le jour grâce à un consortium réunissant de nombreuses entreprises : le Consorci de la Zona France (CZFB), HP, Leitat, SEAT, le Consorci Sanitari de Terrassa (CST) et l’Hôpital Tauli à Sabadell. L’objectif ? Soutenir les hôpitaux et les unités de soins intensifs en créant des respirateurs d’urgence pour les patients développant des formes graves de coronavirus. A l’aide d’imprimantes 3D et grâce à la collaboration des différents membres du projet, le prototype a rapidement été développé. Ils ont pu créer jusqu’à 100 respirateurs par jour, et le modèle a été partagé à d’autres entreprises du monde entier, pour qu’elles puissent elles aussi venir en aide au personnel médical.

Le premier respirateur pour les hôpitaux

Des masques de plongée Decathlon transformés en respirateurs

Comme pour les premières valves de respiration développées en Italie, Isinnova est à l’origine de cette initiative. L’idée consiste à utiliser les masques de plongée Easybreath de la marque Decathlon pour les transformer en respirateurs pour les patients atteints du coronavirus. Mais quel est le rapport entre l’impression 3D et la Covid-19 dans ce cas ? Pour que le respirateur fonctionne correctement, il faut une pièce spécifique qui le relie aux équipements médicaux des hôpitaux. Le modèle 3D de cette pièce particulière, appelée « Charlotte Valve », a été conçu en très peu de temps et la technologie FDM a été utilisée pour créer des centaines d’adaptateurs. Toute la communauté des fabricants s’est jointe à cette initiative, certaines personnes ont même fait don de leurs masques de plongée aux hôpitaux pour les transformer en respirateurs.

Masque de plongée transformé en respirateur (crédits photo : Isinnova)

L’impression 3D pour limiter la propagation de la Covid-19

Une bague en savon pour se laver les mains n’importe où

Tout le monde est désormais au courant, se laver les mains permet de limiter les risques de propagationn de la Covid-19. Mais à certains moments, lorsqu’on est loin de notre domicile par exemple, il peut être difficile d’avoir accès à un lavabo et à du savon. C’est pourquoi une bague de savon a été conçue grâce aux imprimantes FDM, à l’aide de thermoplastiques standard ou bien de cuivre virucide. Un moyen économique, nécessitant tout de même un peu d’eau, qui permet à chacun de se laver les mains où qu’il soit.

Bague équipée de savon

Des surfaces recouvertes de cuivre

Les pièces en cuivre sont difficiles à créer avec les méthodes conventionnelles, mais la fabrication additive offre une alternative plus rapide et plus économique. Une aubaine dans le contexte actuel, où il a été démontré que le cuivre peut éradiquer les bactéries, les champignons et les virus lorsque ces derniers sont au contact d’une surface. Pour ce qui est de la Covid-19, les tests des laboratoires ont prouvé que les surfaces traitées au cuivre peuvent éliminer 96% du virus en seulement deux heures. C’est dans cette optique que l’entreprise australienne SPEE3D a modifié ses imprimantes 3D à l’aide de nouveaux algorithmes pour permettre aux pièces métalliques existantes d’être recouvertes de cuivre. Une excellente initiative pour éviter la propagation du coronavirus.

L’AMS mini pour purifier l’air

Développé par l’entreprise espagnole FICEP S3, l’AMS mini est un dispositif capable de stériliser l’air afin d’y éliminer toutes les bactéries et micro-organismes présents. Conçu grâce à la technologie HP Multi Jet Fusion et avec du nylon (PA12), l’AMS mini purifie l’air à l’aide d’une lumière UV. Utilisant un système cyclique, une sorte de labyrinthe, pour forcer l’air à rester dans l’appareil, la forme de l’AMS mini est déterminante pour sa fonctionnalité. Il dispose donc d’une structure complexe, rendue possible grâce à la fabrication additive. Enfin, l’appareil est suffisamment compact pour être employé dans de nombreux lieux, comme les hôtels, les bureaux, les usines, les laboratoires ou même les hôpitaux.

L’AMS mini en train de purifier l’air (crédits photo : Ficep S3)

Le collier PULSE pour éviter de toucher votre visage

Depuis le début de la pandémie, il a été répété maintes fois qu’il était important de ne pas toucher son visage avec les mains si nous avions été en contact avec des surfaces publiques. Malheureusement, ce geste se produit souvent de manière inconsciente. Pour prévenir de cette habitude, plusieurs chercheurs de la NASA ont développé PULSE, un collier imprimé en 3D disposant d’un moteur vibrant et d’un capteur infrarouge qui vibre dès lors que les mains se rapprochent du visage. Pour concevoir ce collier, il suffit d’utiliser une imprimante FDM, du PLA et des pièces électroniques spécifiques que l’on peut trouver dans n’importe quel magasin d’électronique. PULSE étant open source, il est possible de télécharger son modèle à tout moment.

Des fibres 3D pour détecter les failles dans les masques

Auparavant peu utilisés, les masques sont désormais devenus incontournables. Mais si dorénavant tout le monde porte un masque, il en existe de différentes sortes et certains comportent des défauts qui nuisent à leur efficacité. Une équipe de recherche a alors créé des fibres sensorielles imprimées en 3D qui détectent d’éventuelles fuites dans les masques chirurgicaux. Ces minuscules dispositifs agissent comme des capteurs et détectent les failles en captant le souffle et en générant du mouvement dans les cellules. Pour créer ces fibres sensorielles, une technologie d’impression 3D utilisant de l’argent et des polymères semi-conducteurs a été utilisée. Le noyau en fibre conductrice est protégé par une fine gaine polymère, à la manière d’un fil électrique.

Les fibres imprimées en 3D seraient capables de sentir, entendre et toucher (crédits photo : université de Cambridge)

Un ouvre-porte conçu par Materialise

Logiquement, les poignées de porte sont d’importantes sources de virus, car touchées par de nombreuses personnes au quotidien. Pour réduire le risque d’infection, Materialise a développé un moyen pour éviter de les toucher. En seulement 24h, ils ont testé et validé un ouvre-porte conçu à l’aide de la fabrication additive. Celui-ci est fixé à la poignée et permet d’ouvrir la porte avec le bras, sans qu’il soit nécessaire de la toucher avec ses mains. Différents modèles d’ouvre-portes sont disponibles pour les technologies FDM, SLS et MJF. Materialise a publié gratuitement les modèles 3D sur son site web dans l’espoir que des personnes dans le monde entier les fabriquent.

L’ouvre-porte pour éviter tout contact avec la poignée

Le filament virucide de Nanovia

Le fabricant de filaments 3D Nanovia a présenté une nouvelle gamme de thermoplastiques pour imprimantes 3D : NANOVIA PLA VX. Conformes à la norme ISO 21702, ces matériaux sont certifiés virucides sur le virus humain H1N1, dont la structure est similaire à celle de la Covid-19. D’après Nanovia, cette nouvelle gamme de plastique devrait éliminer 98,9% des virus dans les deux heures et 99,9% dans les quatre heures suivant le contact. Le fabricant breton espère que son filament pourra être utilisé pour concevoir rapidement et facilement des objets du quotidien qui sont en contact avec divers personnes, mais aussi certains outils du secteur médical.

Les filaments virucides de Nanovia (crédits photo : Nanovia)

Que pensez vous des innovations pour lutter contre la Covid-19 ? Partagez votre avis dans les commentaires de l’article ou avec les membres du forum 3Dnatives. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !

Bonjour, je me permets de vous signaler une erreur dans votre article, ce ne sont pas uniquement les entreprises qui ont fabriqués des visières anti-projections.

Il y a eu en effet beaucoup de makers indépendants et de fablabs, par exemple, j’ai fabriqué et livré avec l’association « visière solidaire » plus de 500 visières, et les chiffres était à plus de 300000 livraisons courant avril. Sans compter donc les autres groupes et associations s’étant créées pour la fabrication de visières.

Je vous demanderais de ne pas nous oublier.