8 raisons pour lesquelles la fabrication additive est complémentaire aux autres méthodes de production

Dans le monde de la fabrication, l’intégration des nouvelles technologies est un pilier du maintien de la compétitivité sur un marché mondial de plus en plus exigeant et dynamique. L’adoption de nouveaux outils vise souvent à améliorer l’efficacité, à réduire les délais et les coûts et à améliorer les pièces fabriquées. La fabrication additive, par exemple, est en train d’être intégrée comme une technologie de transformation dans les industries qui utilisent des processus traditionnels bien établis. Qu’elle soit un outil complémentaire ou dans des systèmes hybrides, l’impression 3D est compatible avec les méthodes conventionnelles.

La fabrication traditionnelle reste la méthode de production de masse, mais elle est confrontée à des défis liés à la durabilité, à la flexibilité de la conception et à l’efficacité des matériaux. Malgré cela, sa capacité à produire de grands volumes à faible coût reste inégalée dans de nombreux cas. La nécessité d’innover et de s’adapter aux exigences modernes conduit à l’adoption de technologies d’amélioration des processus telles que la fabrication additive. Conscients de l’importance d’obtenir le meilleur des deux mondes, nous explorons ici 8 raisons pour lesquelles la fabrication additive complète d’autres méthodes de production.

#1 : Prototypage rapide

Le prototypage rapide présente plusieurs avantages pour les méthodes de fabrication traditionnelles. Il permet d’imaginer de multiples itérations afin de valider des conceptions avant de produire les pièces finales en série. Et la fabrication additive est un outil idéal pour concevoir des prototypes. Grâce à sa flexibilité, ces derniers peuvent être fabriqués à moindre coût, sans outil préalable et avec une relative rapidité. Beaucoup d’entreprises misent sur l’impression 3D pour valider leur concept avant d’opter pour une autre méthode de fabrication qui sera plus adaptée. De plus, le prototypage rapide contribue à la réduction des déchets résultant des essais et des erreurs dans la fabrication traditionnelle. En tirant parti de la souplesse de conception offerte par la fabrication additive, il est possible d’optimiser l’utilisation des ressources et de minimiser les déchets. Ce n’est pas le cas avec les techniques soustractives telles que l’usinage. Cette approche, combinée à la possibilité de fabriquer à la demande, élimine également le besoin de stocks importants et minimise les déchets associés à la surproduction.

#2 : Des moules plus efficaces

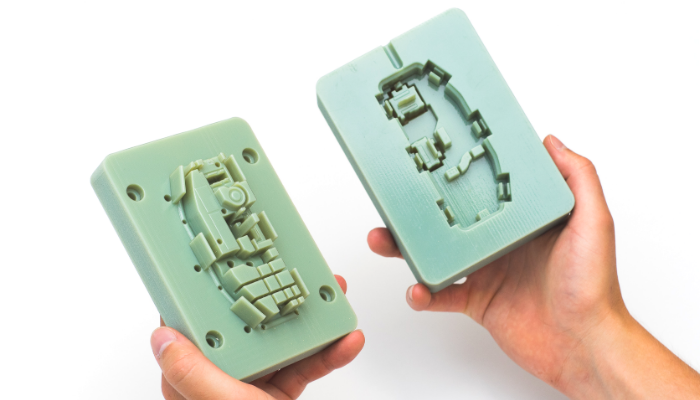

L’impression 3D permet de fabriquer des moules pour des procédés tels que le moulage par injection. Comme il est possible d’imprimer des moules aux géométries complexes, comme des canaux de refroidissement, on obtient une meilleure répartition de la chaleur et le temps de refroidissement de la pièce est accéléré. D’autre part, des modèles de moules fonctionnels peuvent être créés facilement et rapidement, alors que la fabrication traditionnelle de moules prend des semaines, voire des mois, en fonction de la complexité du moule.

L’impression 3D accélère et optimise la production de moules d’injection (crédits photo : Protolabs Network)

#3 : Modèles imprimés en 3D pour la fonte à la cire perdue

Le moulage à la cire perdue est un procédé traditionnel de fabrication de pièces de haute précision. L’impression 3D permet de produire des modèles en cire ou en résines coulables avec des dessins complexes et détaillés qu’il serait difficile de fabriquer avec des méthodes conventionnelles. En fin de compte, cela permet non seulement de réduire les délais de production, mais aussi d’éliminer le besoin d’un outillage coûteux tel que les moules. En outre, grâce à la technologie 3D, il est possible de procéder à des itérations rapides dans la conception du modèle, ce qui facilite les ajustements avant de passer à l’étape du moulage. Cette approche combine donc la flexibilité de la conception numérique et la précision de la fabrication traditionnelle.

#4 : Optimisation des outils de coupe

Outre l’amélioration des pièces finales, la fabrication additive facilite également l’optimisation de l’outillage traditionnel lui-même. Les outils de fraisage, généralement fabriqués avec des plaquettes en carbure, peuvent s’user rapidement en raison de la chaleur générée lors de la coupe. Ils sont également difficiles à fabriquer par usinage. Grâce à l’impression 3D, il est possible de créer des outils avec des géométries personnalisées et des canaux de refroidissement internes qui évacuent la chaleur dans la zone de coupe, ce qui prolonge considérablement la durée de vie et les performances de l’outil.

#5 : Gabarits et montages de fabrication

Dans le domaine de la fabrication, les gabarits et les montages sont des outils clés conçus pour améliorer la précision, l’efficacité et la répétabilité des processus. Grâce à la fabrication additive, les gabarits et les montages peuvent être produits plus rapidement et personnalisés pour répondre aux besoins spécifiques de chaque processus. Il s’agit par exemple de gabarits de perçage, de dispositifs de maintien, de gabarits et de matrices de soudage, etc. Il est donc possible d’imprimer un gabarit de soudage qui garantit le positionnement précis des pièces dans un assemblage complexe, en minimisant l’erreur humaine et en maximisant la répétabilité. Cela est particulièrement utile dans des secteurs tels que l’automobile et l’aérospatiale, où la précision est essentielle à la fonctionnalité et à la sécurité des produits.

Les gabarits et les montages assurent la précision de la fabrication traditionnelle (crédits photo : Parts to go)

#6 : Combiner des matériaux

Une autre raison d’intégrer la fabrication additive dans les processus conventionnels est la possibilité d’utiliser plusieurs matériaux dans une seule pièce pendant la fabrication. L’impression 3D facilite l’utilisation de matériaux avancés tels que les alliages, les céramiques ou les polymères renforcés pour créer des structures internes complexes ou des composants personnalisés qui seraient difficiles à réaliser avec les méthodes traditionnelles.

Avec la fabrication hybride, les matériaux peuvent être combinés au cours de la fabrication, par exemple lorsqu’un produit a besoin de chaleur ou de résistance à la traction dans une zone et non dans l’ensemble de la pièce. En suivant cette procédure, les producteurs peuvent utiliser les matériaux spécifiques pour la partie qui le nécessite et utiliser des matériaux plus économiques pour le reste de la pièce sans altérer la qualité finale.

#7 : Réparation et maintenance

L’impression 3D contribue également à la maintenance, à la réparation et au marché secondaire de la fabrication traditionnelle en offrant des solutions rapides et efficaces pour prolonger la durée de vie des outils et des composants. Grâce à la rétro-ingénierie, par exemple, il est possible d’analyser des pièces physiques par balayage 3D pour créer une copie numérique qui est convertie en modèle CAO. Ce modèle peut ensuite être modifié ou reproduit pour restaurer des pièces obsolètes ou difficiles à trouver, ce qui permet d’éviter les longs délais et les coûts élevés associés au remplacement.

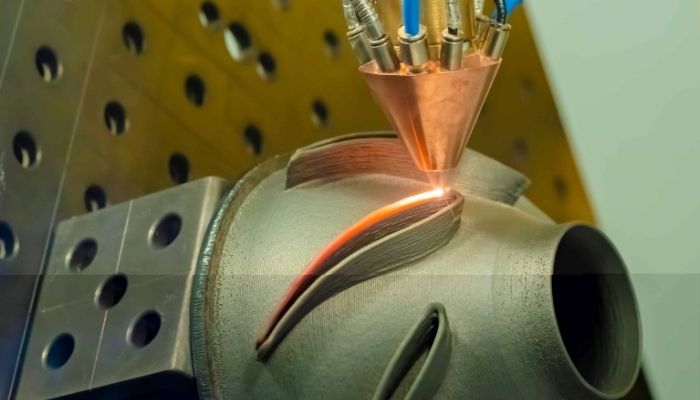

De plus, le procédé d’impression 3D de dépôt de matière sous énergie concentrée (DED) permet de réparer des composants métalliques en ajoutant du matériau uniquement sur les zones endommagées, tout en préservant le reste de la structure. Cela est particulièrement utile dans les applications où les pièces sont coûteuses ou ont de longs délais de fabrication. Au fil du temps, cela permet non seulement de réduire les coûts, mais aussi de minimiser les déchets en évitant la mise au rebut prématurée de l’outillage ou de l’équipement qui peut être remis en état.

La tecnología DED puede aplicar polvo metálico o alambre solo en las partes que lo necesiten.

#8 : Une mise sur le marché plus rapide

En tirant parti de la capacité de la fabrication additive à créer des prototypes rapides, les produits peuvent être mis sur le marché plus rapidement. Les prototypes imprimés en 3D permettent aux entreprises de valider et de tester les conceptions beaucoup plus rapidement et de manière plus rentable qu’avec les méthodes traditionnelles, ce qui réduit considérablement les délais de développement des produits. Grâce à cette technique, les entreprises peuvent produire de petites séries de produits de manière rentable en attendant, par exemple, que les installations de production à grande échelle soient prêtes à entrer en service.

Avez-vous intégrer l’impression 3D comme outil complémentaire ? Partagez votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou LinkedIn !