Une nouvelle technique d’impression 3D métal multi-matériaux pour des pièces automobiles légères et durables

L’allègement, ou le concept selon lequel des voitures plus légères peuvent améliorer le rendement énergétique, l’autonomie de la batterie, l’accélération, le freinage et la maniabilité, est l’une des plus grandes tendances actuelles de la construction automobile. Mais des défis subsistent, notamment lorsqu’il s’agit de combiner des matériaux pour tirer parti de leurs différentes propriétés, par exemple la résistance de l’acier et la légèreté de l’aluminium. Des chercheurs de l’Institut de recherche sur les matériaux et du New Industry Creation Hatchery Center de l’université de Tohoku ont réalisé une percée grâce à une nouvelle technique d’impression 3D métal multi-matériaux qui peut être utilisée pour créer des pièces automobiles légères et durables.

La fabrication additive est devenue extrêmement populaire dans le secteur de la construction automobile. Dans un communiqué de presse de l’université de Tohoku, la précision de l’impression 3D est notamment mise en avant comme un moyen de produire des formes uniques et hautement personnalisables. Cependant, les matériaux utilisés présentent souvent des inconvénients, d’où l’intérêt de l’impression 3D multi-matériaux. Mais celle-ci n’est pas infaillible.

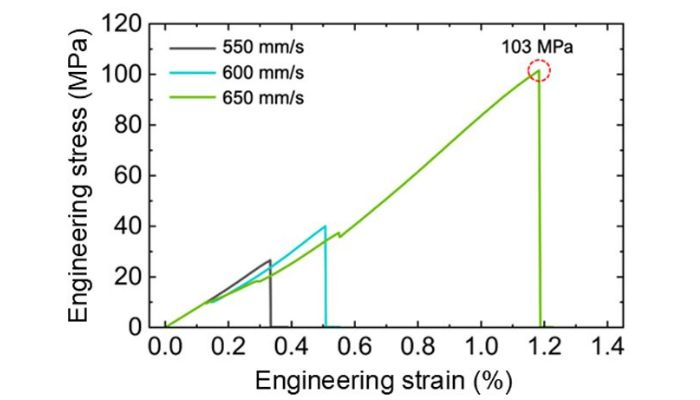

Résistance interfaciale pour les multi-matériaux acier-alliage d’aluminium fondus à l’aide de la fusion laser, à différentes vitesses de balayage (crédits photo : Kenta Yamanaka et al.)

« Le multi-matériaux est un sujet d’actualité dans le domaine de la fabrication additive en raison de la souplesse du processus », explique Kenta Yamanaka, professeur associé. « Cependant, un défi majeur dans la mise en œuvre pratique est que pour certaines combinaisons de métaux, comme l’acier et l’aluminium, des composés intermétalliques fragiles peuvent se former aux interfaces des métaux dissemblables. Ainsi, bien que le matériau soit désormais plus léger, il finit par être plus fragile. »

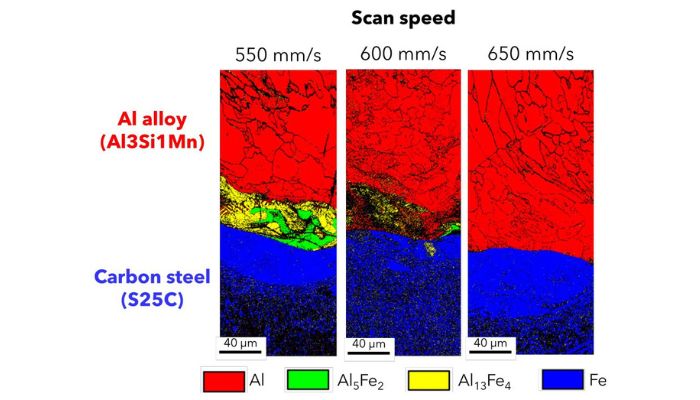

En se tournant spécifiquement vers la fusion laser sur lit de poudre, l’un des principaux procédés de fabrication assistée par ordinateur dans le secteur automobile, l’équipe de recherche a cherché à produire un alliage d’acier et d’aluminium qui soit à la fois léger et résistant. Ils ont découvert que l’augmentation de la vitesse de balayage du laser supprimait considérablement la formation de composés intermétalliques fragiles (citant les exemples Al5Fe2 et Al13Fe4).

Résultats du collage d’alliages acier-aluminium à l’aide du LPBF à différentes vitesses de balayage (crédits photo : Kenta Yamanaka et al.)

Les chercheurs pensent que cela est dû à ce que l’on appelle la solidification non équilibrée, qui minimise le cloisonnement susceptible d’entraîner des points faibles dans le matériau. C’est ainsi qu’ils ont pu mettre en évidence des interfaces de liaison solides. Seungkyun Yim, l’un des membres de l’équipe, a précisé : « En d’autres termes, on ne peut pas simplement coller deux métaux ensemble et s’attendre à ce qu’ils adhèrent sans plan. Nous devions d’abord bien comprendre le mécanisme d’alliage in situ. »

Le résultat ? Un prototype réussi de ce qu’ils affirment être le premier composant automobile multi-matériaux à grande échelle (plus précisément une tour de suspension) avec une géométrie sur mesure. Le groupe prévoit d’appliquer les résultats à d’autres combinaisons de métaux afin de permettre un plus grand nombre d’applications. Vous pouvez accéder à l’étude complète ICI.

Que pensez-vous de l’utilisation de l’impression 3D multi-matériaux dans le secteur automobile ? N’hésitez pas à partager votre avis dans les commentaires de l’article. Vous êtes intéressés par l’actualité de l’impression 3D dans l’automobile ? Cliquez ICI. Vous pouvez aussi nous suivre sur Facebook ou LinkedIn !

*Crédits photo de couverture : Kenta Yamanaka et al.