L’impression 3D par fusion de faisceau d’électrons (EBM), on vous explique tout !

L’impression 3D par fusion de faisceau d’électrons, ou Electron Beam Melting en anglais (EBM), fait partie de la famille de fusion sur lit de poudre : à l’inverse de la fusion laser, elle vient utiliser, comme son nom l’indique, un faisceau d’électron pour fusionner des particules de métal et créer, couche par couche, la pièce souhaitée. Commercialisé par la société suédoise Arcam en 2002, ce processus permet de fabriquer des structures complexes et très résistantes. Notez d’ailleurs que l’entreprise a été rachetée par GE Additive en 2016 et est la seule à commercialiser aujourd’hui des machines basées sur ce procédé.

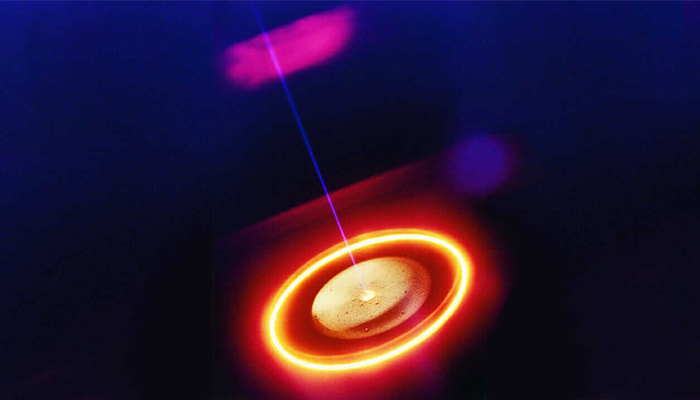

La principale différence avec la technologie SLM réside donc dans la source de chaleur utilisée. Ici, la technologie EBM a recours à un faisceau d’électrons produit par un canon à électrons. Celui-ci vient extraire les électrons d’un filament de tungstène sous vide et les projette de façon accélérée sur la couche de poudre métallique déposée sur le plateau. Ces électrons pourront alors fusionner sélectivement la poudre et ainsi fabriquer la pièce modélisée en 3D.

La technologie EBM vient donc utiliser un faisceau d’électrons (crédits photo : Arcam)

Le processus d’impression 3D EBM

Si on va un peu plus loin dans le fonctionnement de cette technologie, il est important de rappeler que tout commence par la modélisation d’une pièce 3D : vous pouvez la réaliser via un logiciel de CAO, l’obtenir par numérisation 3D ou encore télécharger le modèle de votre choix. Le modèle 3D est alors envoyé à un logiciel de tranchage, aussi appelé slicer, qui viendra le découper en plusieurs tranches, correspondant aux couches successives de matériau. Le slicer enverra alors toutes ces informations directement à l’imprimante qui pourra commencer son processus de fabrication. On peut alors charger la poudre métallique dans le réservoir au sein de la machine. Elle sera déposée sous formes de fines couches qui seront préchauffées avant d’être fusionnées par le faisceau d’électrons. Cette étape permet notamment de mieux soutenir les zones de porte-à-faux de la pièce en cours d’impression. La machine répète alors ces étapes autant de fois qu’il le faut pour obtenir la pièce entière.

Une fois la fabrication terminée, l’opérateur retire la pièce de la machine puis éjecte la poudre non fondue à l’aide d’une soufflette ou d’un pinceau. Il faut ensuite retirer les supports de fabrication s’il y en a, détacher la pièce du plateau de fabrication puis passer aux finitions (usinage des surfaces en contact avec d’autres pièces, polissage,…). Dans certains cas, il peut être nécessaire de chauffer la pièce dans un four pendant plusieurs heures afin de libérer les contraintes induites par la fabrication.

Notez que toute la fabrication doit se dérouler sous vide pour bien faire fonctionner le faisceau d’électron. Cela permet également d’éviter que la poudre ne s’oxyde en chauffant. À la fin de la fabrication, une grande partie de la poudre non fondue est ainsi réutilisable quasiment directement. Il est facile de comprendre l’intérêt que cela représente pour les industriels, notamment dans le secteur aéronautique où il arrive fréquemment que seule 20 % de la matière achetée ne soit effectivement utilisée dans la pièce finale, le reste étant enlevé par usinage et envoyé au recyclage.

Matériaux et applications de la technologie de fusion de faisceau d’électrons

Comme le procédé repose sur un principe de charges électriques, les matériaux utilisés doivent impérativement être conducteurs. Sans cela, aucune interaction ne peut se produire entre le faisceau d’électrons et la poudre. La fabrication de pièces en polymère ou en céramique est donc techniquement impossible avec un faisceau d’électron et seuls des métaux pourront être utilisés. Aujourd’hui, c’est principalement des alliages de titane et de chrome-cobalt qui sont employés ; le fabricant Arcam a en effet restreint la gamme de matériaux compatibles. Pour pouvoir utiliser ou tester un autre matériau, un utilisateur doit suivre des formations payantes et obtenir une habilitation qui l’autorise à utiliser sa machine comme il l’entend.

Côté applications, la technologie EBM est principalement prisée dans l’aéronautique et le médical, particulièrement pour concevoir des implants. Les alliages de titane sont particulièrement intéressants de part leur biocompatibilité mais aussi leurs propriétés mécaniques où ils offrent légèreté et solidité. La technologie est beaucoup utilisée pour concevoir des aubes de turbine par exemple ou des pièces moteur. L’impression 3D par fusion de faisceau d’électron permettra de créer des pièces plus rapidement que la technologie SLM mais celles-ci seront moins précises et la finition sera de moins bonne qualité car la poudre est plus granuleuse.

Des implants imprimés en 3D via une machine Arcam (crédits photo : Arcam)

Faut-il privilégier le laser ou le faisceau d’électrons ?

La question est régulièrement posée par les industriels qui s’intéressent à l’impression 3D de pièces métalliques sans savoir quel procédé utiliser. La réponse dépend principalement de ce que l’on souhaite faire car chaque procédé a ses avantages et inconvénients.

Points forts :

- La vitesse de fabrication. Le faisceau d’électrons peut se séparer pour chauffer la poudre à plusieurs endroits simultanément ce qui permet de nettement accélérer la fabrication. A l’inverse, un laser doit balayer la surface point par point.

- Le fait de préchauffer la poudre avant de la faire fondre limite les déformations et réduit ainsi le besoin de renforts et de supports lors de la fabrication.

Points faibles :

- La précision. Au niveau de la poudre, le faisceau d’électrons est un peu plus large que le faisceau laser ce qui ne lui permet pas d’atteindre la même précision.

- La taille des pièces pouvant être fabriquée. La machine Arcam ayant le plus grand volume de fabrication (la Q20) autorise un diamètre maximum de 350mm pour une hauteur de 380mm quand des machines laser (comme la X-Line de Concept Laser) offrent déjà des volumes de fabrication au moins deux fois plus élevés.

Arcam est aujourd’hui le seul à commercialiser des machines EBM

Utilisez-vous la technologie EBM ? N’hésitez pas à partager votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou LinkedIn !

L’espace proche est suffisant pour un canon à électrons sans chambre, et les puissances plus élevées que le laser feront des imprimantes à faisceau d’électrons un outil idoine pour les stations spatiales et autres villages lunaires. Je crois même que les deux fonctionneront de concert, pour l’accélération du faisceau.

Alors on reviendra sur Terre pour accélérer des plasmons d’ions lourds qui intéressera la chaudronnerie lourde et le bâtiment métallique.

Que de belles perspectives à qui sait investir …