Une méthode d’impression 3D dynamique atteint vitesse et précision inégalées

En s’appuyant sur la vitesse de la lumière, des chercheurs de l’université de Northwestern ont réussi à considérablement augmenter la vitesse d’impression de leur machine de photopolymérisation. Ils affirment en effet être capable de déposer 4 000 couches en 2 minutes seulement ! Mais ce n’est pas tout : l’imprimante 3D développée, dotée d’un bras robotisé, peut déplacer et faire pivoter chaque couche pendant le processus d’impression. On obtient alors des pièces qui donnent l’impression d’un mouvement, d’une dynamique impossible à obtenir autrement. Alors comment fonctionne cette méthode d’impression 3D dynamique ?

Vous le savez, tout procédé d’impression 3D s’appuie sur la modélisation de sa pièce qui est tranchée en différentes couches horizontales, selon un plan précis. Ces couches sont ensuite déposées sur le plateau de l’imprimante, de bas en haut, afin de créer la structure finale. Selon la taille de celle-ci et la machine employée, le processus de fabrication est plus ou moins long et précis. Or, l’équipe de Northwestern a cherché à dynamiser cette “routine” en offrant la possibilité de manipuler la conception originale couche par couche et de faire pivoter la direction d’impression sans recréer le modèle. Cheng Sun, professeur associé d’ingénierie mécanique à la McCormick School of Engineering, explique : « Le processus d’impression en 3D n’est plus une simple façon de faire une réplique du modèle conçu. Nous avons maintenant un processus dynamique qui utilise la lumière pour assembler toutes les couches, mais avec un degré élevé de liberté pour déplacer chaque couche en cours de route. »

Les imprimantes 3D résine classiques créent des couches successives pour concevoir la pièce (crédits photo : DWS)

Comment fonctionne ce procédé ?

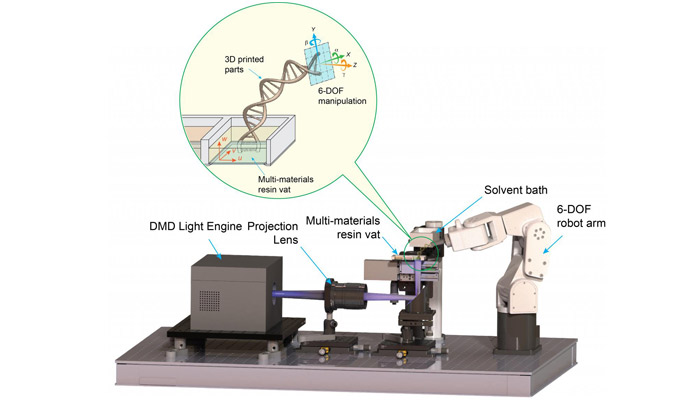

La méthode développée par Cheng Sun et son équipe s’appuie sur une machine DLP combinée à un bras robotisé. Comme celui-ci n’est pas enfermé dans un axe Z, il peut changer la direction de l’impression de façon dynamique. L’imprimante 3D DLP fonctionne quant à elle comme une machine résine classique, avec un photopolymère liquide qui est durci sous l’effet de la chaleur du vidéo projecteur. L’avantage ici de la technologie DLP est la possibilité de polymériser une couche entière en une seule fois, au lieu de la traiter point par point comme le ferait un laser. Le système peut alors plus facilement fonctionner en continu, et pour cause, les équipes affirment qu’elles peuvent imprimer 4 000 couches en deux minutes.

Cheng Sun ajoute : « C’est un processus très rapide, et il n’y a pas d’interruption entre les couches. Nous espérons que l’industrie manufacturière y trouvera son compte. La méthode d’impression générale est compatible avec une large gamme de matériaux. » Il semblerait d’ailleurs que le procédé puisse combiner différentes résines ce qui serait bien une première sur le marché de la stéréolithographie. Toutefois, l’équipe reste très discrète sur ce point. Elle affirme toutefois avoir imprimé en 3D une pince pneumatique souple avec une base rigide et des membres d’actionnement souples, preuve qu’elle a eu recours à différents matériaux. Parmi les autres pièces tests créées, on peut citer notre fameuse Tour Eiffel ou encore une double hélice.

Cette méthode d’impression 3D dynamique s’appuie sur un bras robotisé (crédits photo : Northwestern University)

Enfin, Cheng Sun espère appliquer cette méthode d’impression à d’autres technologies du marché mais aussi à des procédés de fabrication soustractive ce qui pourrait offrir de véritables opportunités pour l’industrie manufacturière. En attendant, vous pouvez retrouver le communiqué de presse officiel ICI.

*Crédits photo de couverture : Northwestern University

Que pensez-vous de cette méthode d’impression 3D dynamique ? Partagez votre avis dans les commentaires de l’article ou avec les membres du forum 3Dnatives. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !