Impression 3D dentaire : pourquoi les technologies 3D révolutionnent-elles le secteur?

Comme nous le savons, la fabrication additive touche un nombre important de secteurs et d’industries. Elle offre notamment des avantages significatifs en termes de productivité, de coûts, de personnalisation et de temps de fabrication. L’une des applications les plus importantes de l’impression 3D est la dentisterie. Dans cette branche de la médecine, la technologie facilite la personnalisation des solutions dentaires pour chaque patient. Selon une étude de Markets and Markets, le marché mondial de l’impression 3D dentaire devrait atteindre un chiffre d’affaires de 8,1 milliards de dollars d’ici 2029, avec un taux de croissance annuel composé de 19 %. Cette croissance s’explique notamment par le développement constant des technologies 3D et des différents matériaux.

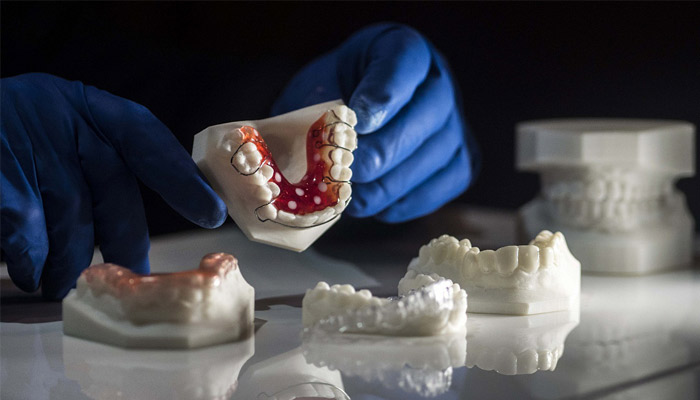

L’impression 3D en dentisterie englobe divers procédés, de la stéréolithographie à la fusion métal, en passant par le dépôt de matière fondue. Cette variété de technologies permet de créer des pièces à partir de résines, de filaments, de métaux, etc. À son tour, la fabrication additive dentaire facilite la création de guides chirurgicaux, de couronnes, de gouttières ou de prothèses dentaires, en adaptant chaque solution au patient avec une grande précision. Mais quelles sont les technologies 3D les plus en vue et pour quelles applications ? Quels avantages offrent-elles dans ce domaine et que leur réserve l’avenir ? On vous dit tout !

Le secteur dentaire peut être divisé en deux familles d’acteurs : les cabinets dentaires et les laboratoires de prothèses dentaires. Traditionnellement, ils sont amenés à travailler ensemble dans la production de dispositifs médicaux sur mesure (gouttières, couronnes, bridges, etc.). En effet, le dentiste réalise une empreinte de la dentition de son patient puis l’envoie au laboratoire qui fabriquera alors le dispositif, généralement à partir de plâtre. Un processus qui prend quelques jours, sans compter les allers retours entre le dentiste et le laboratoire. Quant au patient, il est obligé de reprendre un rendez-vous, sans garantie que son dispositif soit adapté dès le premier essai. Les procédés traditionnels sont donc longs, coûteux et peuvent manquer de précision. Or, l’arrivée des technologies 3D vient chambouler cette organisation et dématérialise entièrement les processus de travail.

Les technologies d’impression 3D dentaire et leurs matériaux

Lorsque l’on parle de fabrication additive dans le secteur dentaire, il est important de comprendre qu’il existe une grande variété de technologies. Le choix dépendra principalement des applications à réaliser, ainsi que des matériaux compatibles. Olivier Bellaton, Dirigeant et Fondateur de BIOSUMMER Dental, précise que chaque procédé a bien entendu ses avantages et inconvénients. Le FDM par exemple permettra de produire des pièces « avec un coût de quelques dizaines de centimes et avec une absence de post-traitement après impression. En revanche, la rapidité, la précision et les aspects de biocompatibilité ne sont pas au rendez-vous. » Généralement, cette technologie permettra de créer des modèles dentaires en orthodontie qui seront utilisés pour thermoformer des gouttières, que ce soit pour l’alignement, le blanchiment ou la contention. On commence toutefois à voir apparaitre des solutions dentaires biocompatibles, imprimées en 3D avec du PEEK. Le fabricant d’imprimantes 3D IEMAI3D précise : « Les avantages des prothèses partielles en PEEK sont nombreux. C’est un matériau solide et léger qui viendra améliorer le confort du patient. Le cadre de la prothèse est produit sans métal et sera entièrement neutre en termes de goût. »

Des dispositifs imprimés en 3D en PEEK (Crédits photo : Juvora)

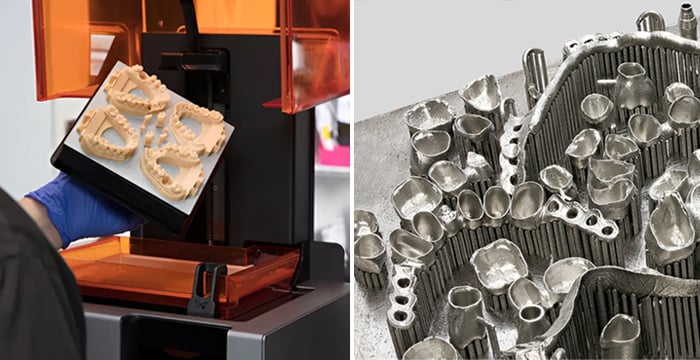

Un autre procédé utilisé dans le secteur dentaire, et probablement l’un des principaux, est l’impression 3D résine. Que ce soit par stéréolithographie (SLA) ou DLP, cette technique offre une résolution beaucoup plus élevée, avec des niveaux de détail importants. L’équipe d’ETEC explique : « Combinée à des matériaux approuvés CE/FDA, la photopolymérisation offre des empreintes plus précises, ce qui permet d’obtenir des dispositifs plus agiles. La finition est beaucoup moins complexe, ce qui réduit le temps de fabrication. En outre, il est très facile de changer de matériau et d’imprimer des modèles pour différentes applications. L’industrie dentaire en bénéficie grandement, car les praticiens peuvent traiter leurs patients plus rapidement. »

Enfin, la fabrication additive métallique est également un procédé largement utilisé en dentisterie pour produire des implants, des prothèses ou des couronnes en nickel-chrome ou en titane. Dans la famille des technologies métalliques, les plus récurrentes dans ce domaine sont les technologies basées sur un lit de poudre. Il s’agit notamment de la fusion laser sur lit de poudre et de la fusion par faisceau d’électrons. BIOSUMMER Dental précise : « La technologie nécessite une production soutenue pour amortir des investissements pouvant atteindre plusieurs centaines de milliers d’euros avec des compétences plus du monde industriel que celui du dentaire. » Les machines métal représentent un coût beaucoup plus élevé que d’autres technologies et nécessiteront parfois un travail de post-traitement plus important, réduisant alors la productivité pour certains. En échangeant avec un prothésiste dentaire, il nous a expliqué qu’une couronne réalisée par usinage nécessite 15 minutes de travail tandis que par impression 3D métal, il faut compter 5 heures d’impression. Cependant, en termes de coût par unité, la fabrication additive est beaucoup plus intéressante (75 centimes contre plus de 7 euros).

À gauche, des modèles imprimés en 3D par stéréolithographie ; à droite, des pièces métalliques pour des applications dentaires.

Numérisation et impression 3D : un duo gagnant en dentisterie

Comme on peut le constater, l’impression 3D dentaire est plus précise et réduit le temps de fabrication. En effet, elle passe de plusieurs jours de travail à quelques heures, permettant dans certains cas d’apporter la solution au patient en une seule consultation. Mais quelles sont les étapes de la création de dispositifs dentaires imprimés en 3D ? La première se déroule dans la clinique dentaire où, après un diagnostic préliminaire du spécialiste, un scanner intra-oral de toute la bouche du patient est réalisé. On obtient ainsi des images numériques qui permettent de réaliser un modèle 3D de la morphologie complète. Il convient de noter qu’outre les scanners 3D intra-oraux, il existe également des solutions de laboratoire conçues pour numériser les pièces et les empreintes obtenues dans la bouche du patient.

Une fois la phase de numérisation terminée, le fichier 3D obtenu est envoyé au laboratoire dentaire via une plateforme web sécurisée. Le laboratoire va alors relire l’empreinte numérique et modéliser dans son logiciel de conception (CAD) la morphologie de la couronne ou de l’implant. Ce processus de modélisation prendra en compte les limites de la gencive, les interférences avec d’autres dents numérisées ou encore la forme du sourire du patient à l’aide d’un scanner facial. Enfin, la fabrication des pièces est effectuée par une imprimante 3D, de préférence conçue à cet effet. Contrairement à de nombreuses solutions de fabrication additive standard, les imprimantes 3D dentaires offrent la qualité de surface, la précision et la vitesse supérieures requises dans ce domaine. Outre la possibilité de créer des pièces avec des matériaux biocompatibles, elles permettent également un flux de travail important et la possibilité de produire des travaux immédiatement.

On le voit, les dentistes et les prothésistes dentaires devront disposer du matériel adéquat. Qu’il s’agisse de scanners 3D, d’imprimantes 3D ou de la maîtrise d’un logiciel de CAO, cet aspect peut constituer un obstacle pour de nombreux professionnels aujourd’hui. L’équipe de développement de produits dentaires de Formlabs a précisé que « Les piliers essentiels à ces nouvelles méthodes de travail sont les scanners 3D, le logiciel CAO et l’impression 3D. Généralement, on observe un point de résistance au niveau du logiciel sur lequel la formation n’est pas évidente. ».

Le nouveau processus de fabrication comprend le logiciel, le scanner 3D et l’imprimante (crédits photo : Shining 3D)

Quel avenir pour la fabrication additive en odontologie ?

Comme nous pouvons le constater, les technologies 3D présentent des avantages significatifs pour l’industrie dentaire, et l’avenir de ce secteur est donc encourageant. Toutefois, de nombreux praticiens se heurtent encore à des obstacles à l’adoption de ces technologies. Cela est souvent dû au fait qu’elles nécessitent une nouvelle organisation et une nouvelle logique de travail, une formation aux logiciels, ainsi que le coût initial des scanners et des imprimantes 3D. Aujourd’hui, de nombreux laboratoires sont équipés de scanners 3D et de machines d’usinage, y compris d’imprimantes 3D. ETEC conclut : « La plupart des praticiens sont très réceptifs et ouvert aux nouvelles technologies numériques. Il s’agit simplement de demander aux cliniciens et aux professionnels de l’industrie dentaire de bien comprendre et de faire confiance à la nouvelle technologie numérique et à ses avantages pour eux, leur entreprise et leurs patients. Et bien sûr, l’éducation et la formation jouent un rôle important. C’est pourquoi de nombreuses entreprises de fabrication investissent dans ce domaine afin de mieux comprendre la technologie et ses applications cliniques. »

En conclusion, les dentistes qui passent au numérique gagneront du temps et de l’argent, augmenteront leur productivité et amélioreront l’expérience de l’utilisateur grâce à des procédures peu invasives. En retour, ils seront en mesure d’offrir des services compétitifs, ainsi que d’attirer ou de retenir davantage de patients, en particulier face à des concurrents qui ne sont pas au fait des dernières avancées technologiques.

Si nous nous concentrons sur le marché de l’impression 3D dentaire, nous constatons qu’il devient également de plus en plus concurrentiel. Celle-ci est renforcée par l’arrivée de nouveaux acteurs et la lutte pour les parts de marché des acteurs établis. Cette concurrence fait progressivement baisser les prix, car les entreprises tentent de se démarquer les unes des autres. En outre, le coût des matériaux, de l’équipement et de la main-d’œuvre devrait augmenter de manière générale dans les années à venir, ce qui obligera les entreprises dentaires à maintenir leur rentabilité et à pratiquer des prix compétitifs.

La plupart des professionnels dentaires sont ouverts à l’expérimentation de nouvelles technologies (crédits photo : RAYSHAPE)

Que pensez-vous de l’évolution de l’impression 3D dentaire ? Partagez votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou LinkedIn !

*Crédits photo de couverture : Formlabs

Point de vue d’une patiente potentielle, qui aimerait utiliser le 3 D face à ces problèmes de déchaussement dentaire et qui a envie d oublier les appareils classiques proposés par sa dentiste. Ou trouver des professionnels formés utilisant cette technologie svp ?

Bonjour,en tant que prothésiste dentaire,en 30 ans d’exercices,j’ai pu suivre cette évolution de près et investit largement dans les solutions numériques depuis une quinzaine d’années.

Une précision est à apporter à mon sens,il faut se mettre à l’idée que la fabrication d’un dispositif médical sur mesure ,est avant tout une prothèse qui remplace une partie de soi perdue.

Il est important de de prendre le temps avec l’équipe de travail et le patient,afin de lui proposer une prothèse qui lui convienne.

Avec les solutions numériques aujourd’hui,le secteur industriel par le constat essentiellement financier,part dans une course contre la montre en insistant sur la rentabilité au cabinet avec une caméra intra orale.

Certe,,après quelques temps et astuces pour maîtriser ce nouvel outil,le praticien peu proposer des solutions prothétiques plus rapides qui correspondent à une nomenclature qui colle aux remboursements du reste à charge zéro.

Ce qui ne cadre pas forcément avec une prothèse de qualité.

Rapidité…..qualité….ça passe ,pour des cas médicaux simples,quand est-il de l’esthétique et du choix du matériau ?

On fabrique encore des prothèses dentaires en Chrome-cobalt,et plus trop en Nickel-Chrome,c’est deux alliages sont classés dans les dispositifs médicaux comme étant allergènes,voire cancérogènes,mutagènes,toxiques pour la reproduction (cmr).https://anse.sante.fr

Les matériaux imprimés en résines ou pmma aujourd’hui ne sont pas assez qualitatif pour résister aux forces masticatoires,à par quelques résines chargées,qui ne sont pas faites pour les secteurs esthétiques.

Il faudrait peut-être se pencher sur les post-traitement dans les laboratoires dentaires,et aussi dans les cabinets dentaires qui fabriquent eux-mêmes sans passer par les techniciens de laboratoires.

Conclusion :

Même si aujourd’hui 70% de ma fabrication passe par un outil numérique,le choix des matériaux et la finition par des techniques utilisant encore le savoir-faire et la main de l’homme est nécessaire afin de proposer un dispositif médical sur mesure bien adapté.

Et posez-vous la question :

Quel produit ou article fabriqué sur mesure est fait en moins d’une semaine ?

C’est ce que l’industrie nous pousse à faire de plus en plus,à savoir qu’avec l’un fichier numérique,ce n’est pas forcément fabriqué sur place,c’est de plus en plus designé en Asie,ou même fabriqué là bas.

Environ 50% des dispositifs médicaux dentaires en France sont fabriqués en dehors..

Quel impact sur la pollution ?

Nous dirigeons nous vers un Hypermarché de la dent?

L’avenir nous le dira.

Boris