#3DExpress : l’impression 3D métal pour réduire le poids d’une voiture de course

Cette semaine, on vous emmène dans les coulisses de la compétition étudiante Formula SAE qui consiste à construire un véhicule de F1 à petite échelle et de la conduire lors d’une course automobile dédiée. Une équipe d’étudiants a fait appel à l’impression 3D métal pour alléger leur voiture électrique et ainsi obtenir de meilleures performances. On fera également un tour dans le secteur de la construction où plusieurs partenaires cherchent à concevoir un pont de 7,8 tonnes en impression 3D béton. Enfin, on réveillera vos papilles avec une annonce intéressante pour le marché de l’impression 3D alimentaire, plus particulièrement côté mer et poisson. Bonne fin de semaine à tous !

Quand l’impression 3D aide des étudiants lors d’une course automobile

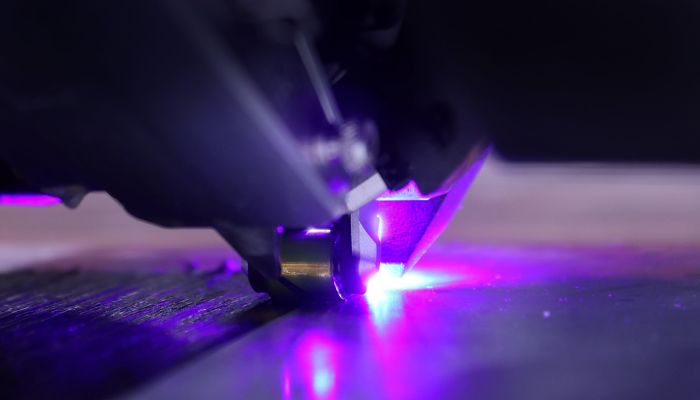

Connaissez-vous la compétition universitaire Formula SAE qui a lieu tous les ans à Montréal ? Il s’agit d’une course automobile à laquelle plus de 600 étudiants participent, de la création du véhicule à sa conduite sur piste. Cette année, l’une de ces équipes a fait appel à la fabrication additive métal pour fabriquer certains composants de leur voiture. Elle fait partie de l’École de technologie supérieure (ETS) de Montréal et a imaginé un véhicule électrique. Elle a fait appel à Renishaw pour alléger certaines pièces clés de la voiture comme les montants : il s’agit de la partie située entre les portes avant et les portes arrière d’une automobile qui agit comme un pilier pour le véhicule. Pour celui des étudiants, il en fallait 4, traditionnellement usinés par CNC et fabriqués en aluminium. En se tournant vers la fabrication additive, ils ont pu imaginer une structure organique pour alléger considérablement le poids. Avec Renishaw, ils ont imprimé des pièces avec de la poudre AlSi10Mg : les montants avants sont 30 % plus légers, ceux à l’arrière le sont de 28 %.

Une collaboration en impression 3D béton

L’entreprise suisse Sika a annoncé la signature d’un accord avec plusieurs partenaires pour faire avancer le projet Diamanti. Il s’agit d’une structure polyédrale de 9 mètres de long sur 2 mètres de large réalisée par impression 3D béton. Pour ce faire, des collaborateurs de Carsey 3D, Cerib et AEvia ont rejoint l’aventure, cherchant à minimiser au maximum la quantité de matière nécessaire à la réalisation de la structure. Sika fournit le matériau – il s’agit d’un béton renforcé en fibres pensé pour être extrudé – ainsi que toute son expertise en fabrication additive et modélisation. A terme, l’objectif est de s’appuyer sur les technologies 3D pour concevoir tout type d’ouvrage et de faire progresser les méthodes de construction. Les premiers résultats seront exposés du 10 mai au 23 novembre 2025 à l’occasion de l’exposition « Time – Space – Existence » au Centre culturel européen d’Italie.

Une partie du pont imprimé en 3D (crédits photo : Polyhedral Structural Laboratory, University of Pennsylvania)

Un partenariat pour faire avancer le secteur de l’impression 3D alimentaire

Si vous suivez l’actualité de la fabrication additive, vous avez sûrement déjà entendu parler de Steakholder Foods, une entreprise israélienne qui s’appuie sur l’impression 3D pour concevoir des alternatives végétales à la viande, poisson et fruits de mer. Elle vient de conclure un partenariat de R&D avec UMAMI Bioworks afin d’aller encore plus loin dans ses travaux. L’objectif est en effet de mettre à l’échelle la production de filets de poisson imprimés en 3D afin d’envisager une commercialisation internationale et de répondre à des enjeux environnementaux de plus en plus inquiétants. On ne manquera pas de vous tenir au courant mais qui sait, vous trouverez peut-être des filets de saumon dans vos supermarchés d’ici quelques mois !

Crédits photo : Shlomi Arbiv/Steakholder/SWNS

Un matériau alternatif durable pour réduire la pollution plastique

La pollution plastique est l’un des plus grands défis environnementaux actuels, des millions de tonnes de plastique s’accumulant chaque année dans les décharges et les océans. Dans ce contexte, la recherche d’alternatives durables devient cruciale. À cet égard, l’impression 3D est un outil essentiel pour la fabrication de nouveaux matériaux plus respectueux de l’environnement. L’utilisation de la cire d’abeille dans l’architecture, réalisée dans le cadre de l’initiative The Wax Project, en est un exemple remarquable. L’impression 3D a permis de créer des prototypes avec des structures lattices à base de cire d’abeille, un matériau naturel et biodégradable qui remplace le plastique dans les applications de construction. Ces panneaux translucides, produits à partir de moules en silicone, offrent non seulement des propriétés esthétiques et fonctionnelles, mais permettent également une réutilisation facile, ce qui réduit considérablement l’empreinte carbone.

Crédits photo : Manufactura Mexico

ADDMAN et Continuous Composites

Dans les dernières nouvelles du secteur de l’aérospatiale et de la défense, ADDMAN Group et Continuous Composites ont annoncé un partenariat stratégique visant à développer l’impression 3D de fibres continues (CF3D ®) pour l’aérospatiale et la défense. Dans le cadre de ce partenariat, ADDMAN produira des pièces d’essai et des prototypes afin de propulser la technologie pour des applications telles que l’hypersonique et les drones. ADDMAN a déjà installé une machine CF3D à son siège de Fort Myers, ce qui en fait le seul service d’impression aux États-Unis à proposer l’impression de composites carbone-carbone et d’alliages réfractaires. Il semble notamment que la technologie s’associe bien aux matériaux du groupe ADDMAN, tels que les alliages de niobium imprimés en 3D par Castheon, qui sont particulièrement utiles pour les applications hypersoniques.

Crédits photo : Continuous Composites

Que pensez-vous de l’utilisation de l’impression 3D dans la course automobile ? Partagez votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou LinkedIn !