L’impression 3D composite débloque des applications aérospatiale et robotique en Chine

Bien que l’impression 3D polymère et métallique ait fait l’objet d’une attention particulière ces dernières années, il existe une famille de matériaux qui a connu une croissance considérable dans le domaine de la fabrication additive : les composites. Aussi résistants que le métal et aussi légers que de nombreux polymères, les composites pour l’impression 3D FFF comprennent souvent une matrice polymère et des matériaux de remplissage tels que la fibre de verre ou la fibre de carbone. Ils sont devenus si répandus que le marché mondial de l’impression 3D de composites devrait atteindre 490,47 millions de dollars d’ici 2030, après avoir déjà atteint une valeur de 198,31 millions de dollars en 2023. L’importance des composites pour l’impression 3D a également été reconnue par l’Institut des nouveaux matériaux industriels de Dezhou, en Chine.

Fondé en janvier 2021, l’institut se consacre à la recherche, au développement et à la commercialisation de matériaux composites pour des applications dans des secteurs tels que le maritime, la communication 5G, les processus de fabrication avancés et l’équipement haut de gamme. « Institution de R&D de nouveau style » provinciale en Chine, il a également vu l’intérêt de se tourner vers l’impression 3D. En partenariat avec INTAMSYS, l’institut mène deux initiatives visant à appliquer l’impression 3D au développement de pièces composites.

Remplacer le moulage traditionnel des matériaux

Ce n’est pas d’hier que l’impression 3D est présentée comme une solution de remplacement, voire de complément, à de nombreux processus de production traditionnels. La raison en est que l’impression 3D permet de réaliser plus facilement des géométries complexes. En outre, la conception peut être encore optimisée pour réduire les coûts et les délais.

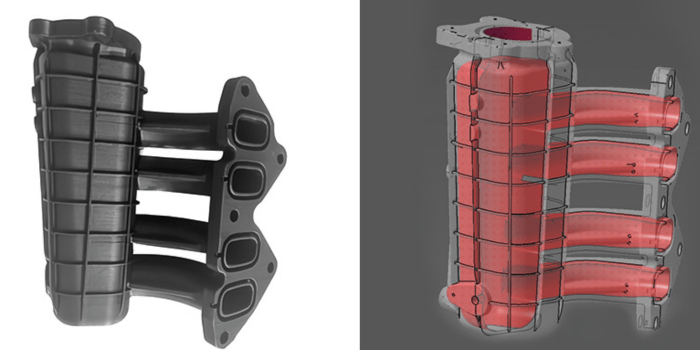

Dans un cas, l’institut a été chargé de développer des collecteurs d’admission pour un moteur d’avion spécifique. Les collecteurs d’admission sont des composants essentiels des systèmes de moteur qui ont un impact direct sur les performances globales du moteur, car ils fournissent de l’air frais aux cylindres afin d’assurer le bon mélange d’air et de carburant brûlé dans un moteur. Toutefois, leur développement peut s’avérer difficile en raison de leur conception complexe, des difficultés liées à la fabrication des moules, des coûts élevés et du processus de soudage par vibration qui prend du temps. C’est là que l’impression 3D est intervenue.

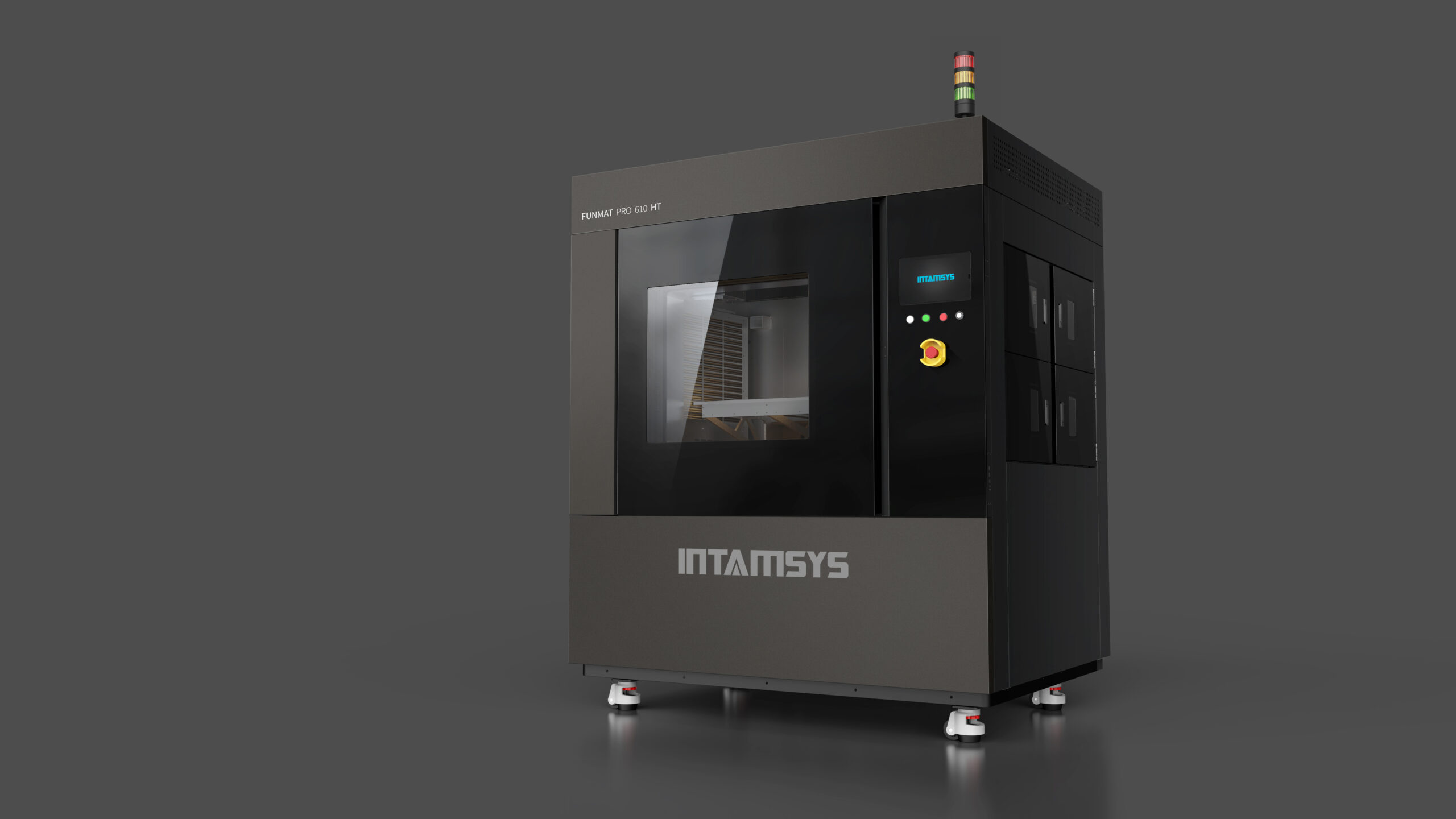

L’institut a décidé de fabriquer ces collecteurs d’admission en utilisant l’impression 3D FFF. Plus précisément, il a utilisé l’imprimante 3D 610HT et le PEEK-CF d’INTAMSYS. Ces produits ont été choisis pour les performances des matériaux, les capacités de l’équipement et l’assistance technique proposée.

Le collecteur fini (à gauche) et la conception de la pièce, y compris l’intérieur (à droite)

Nous vous avons déjà parlé de la FUNMAT PRO 610HT. Cette imprimante 3D grand format à double extrusion a été conçue pour imprimer des matériaux thermoplastiques à haute température tels que le PEEK, l’ULTEM et le PPSU, et peut traiter une large gamme de matériaux, y compris des polymères personnalisés. Cela est possible grâce à des buses pouvant atteindre 500°C et à une chambre pouvant être chauffée à 300°C. Cela permet d’imprimer des matériaux de haute performance sans déformation.

En outre, les experts de l’institut et d’INTAMSYS ont utilisé le DfAM pour optimiser les processus de conception et d’impression afin de fabriquer la pièce de 218,4 × 216,4 × 95,4 mm. Cela a permis de réduire le poids de 30 %, l’épaisseur de la paroi la plus fine ne mesurant que 1,7 mm. Les dimensions de la pièce ont également pu être contrôlées pour un ajustement précis et les tests ont montré une résistance mécanique de 100 mPA, dépassant de plus de 30 % les produits traditionnels en PA66-GF moulés par injection, tout en étant capables de résister à des températures de 114°C à long terme.

Si l’on considère que les pièces fabriquées par les procédés traditionnels comme le moulage par injection (y compris l’outillage) auraient coûté environ 27 803 dollars avec un délai de 45 jours, la valeur de l’impression 3D est devenue immédiatement évidente. L’institut a pu fabriquer les collecteurs d’admission en une seule pièce intégrée, réduisant ainsi les coûts à 1/10 des coûts des méthodes traditionnelles et raccourcissant le délai de production à seulement 4-7 jours.

Fabrication hybride avec l’impression 3D composite grâce à l’imprimante 3D INTAMSYS

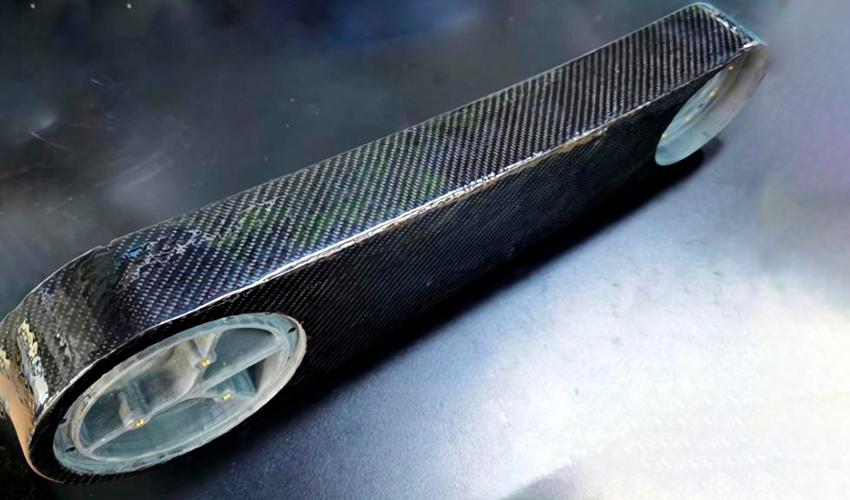

Bien entendu, l’impression 3D composite n’est pas seulement utile pour remplacer les méthodes traditionnelles. Elle peut également être intégrée dans des processus existants. C’est ce qu’a fait l’institut en collaboration avec une université chinoise pour développer un bras manipulateur robotisé en matériaux composites.

Par exemple, pour fabriquer le bras manipulateur, la FUNMAT PRO 610HT et le PEEK-CF ont été utilisés pour la structure de support interne. Le composant obtenu n’était pas seulement de grande taille, mais présentait des surfaces incurvées, un rapport rigidité-poids élevé et une résistance spécifique exceptionnelle. Cela démontre la capacité de l’impression 3D de matériaux composites à créer des pièces complexes et très performantes.

La FUNMAT PRO 610HT a été utilisée pour les collecteurs d’admission et le bras robotisé.

L’université a ensuite utilisé une méthode de stratification pré-imprégnée pour envelopper la fibre de carbone autour de la structure imprimée en 3D. Cela a permis la création rapide et abordable d’un bras manipulateur composite léger et robuste. Il a en plus été possible d’éviter des coûts élevés et l’utilisation d’outils de moulage coûteux tout en obtenant une résistance structurelle comparable à celle des alliages d’aluminium. En outre, l’impression 3D de matériaux composites pourrait également être combinée à d’autres techniques traditionnelles telles que l’enroulement filamentaire, la stratification automatisée et les processus de moulage par compression.

Quoi qu’il en soit, il est clair que l’Institut des nouveaux matériaux industriels a démontré les avantages qu’il y a à remplacer et à compléter les procédés traditionnels par l’impression 3D de matériaux composites. Il s’agit notamment d’améliorer l’efficacité et de réduire les coûts de fabrication des pièces composites.

Que pensez-vous de l’utilisation de l’impression 3D composite et des solutions proposées par INTAMSYS ? Partagez votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !

*Photo de couverture : le composant du bras robotique, imprimé à l’aide de l’impression 3D composite (crédits de toutes les photos : INTAMSYS)