Tout savoir sur le procédé Cold Metal Fusion

Aujourd’hui, l’industrie manufacturière s’oriente de plus en plus vers les solutions de fabrication additive métallique. Toutefois, ces machines sont souvent coûteuses pour les entreprises qui se lancent dans ce domaine. Ainsi, le coût des imprimantes 3D métal peut constituer un obstacle majeur à l’entrée sur le marché. Dans le même temps, des solutions de fabrication additive à base de poudre polymère sont développées à des prix de plus en plus bas. La technologie de frittage sélectif par laser (SLS) est donc une bonne alternative pour la création de pièces finales en polymère dans une multitude d’applications. Mais que se passerait-il si les avantages de l’impression 3D métal pouvaient être combinés avec les solutions à faible coût de la fabrication SLS ? C’est désormais possible grâce à la technologie Cold Metal Fusion ou fusion à froid des métaux.

Développée par la société allemande Headmade Materials, l’impression 3D par Cold Metal Fusion (CMF) est une méthode de fabrication indirecte de métal. Plus précisément, l’entreprise développe les matériaux en poudre compatibles avec ce système, mais pas les imprimantes 3D, du moins pour l’instant. La matière première est composée de particules métalliques à l’intérieur et d’une couche de liant polymère. Basé sur un processus de lit de poudre, le système CMF permet à ceux qui possèdent des machines SLS de créer des pièces métalliques finales. Découvrons maintenant les propriétés de cette technologie et les avancées qu’elle apporte à l’industrie de la fabrication additive.

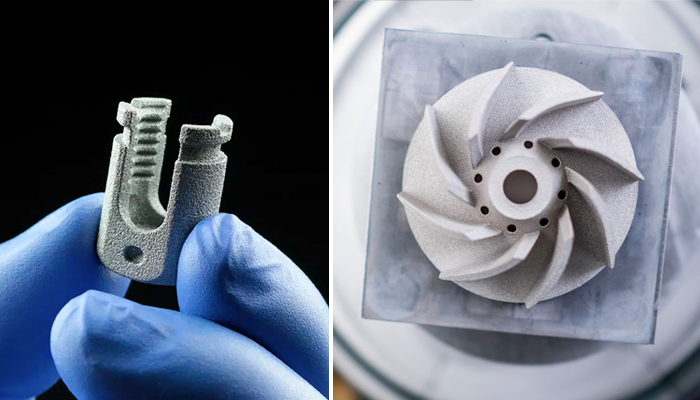

Pièce en titane imprimée en 3D à l’aide de la technologie Cold Metal Fusion.

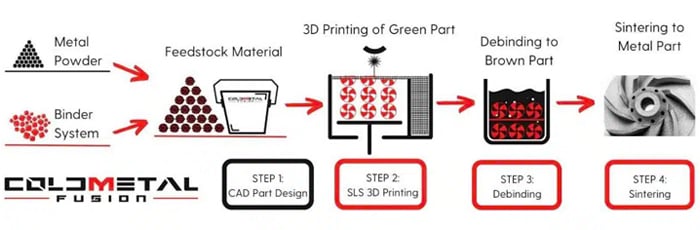

Fonctionnement du procédé Cold Metal Fusion

Comme pour tout processus d’impression 3D, tout commence par la conception des modèles dans un logiciel de CAO. Un aspect important à garder à l’esprit lors de la conception de pièces pour le CMF (et en général pour tout processus basé sur le frittage) est le fait que les pièces peuvent rétrécir pendant la fabrication. Dans le procédé CMF, les pièces atteignent une densité élevée qui réduit le retrait nécessaire pendant le processus de frittage. Lorsque l’on utilise de la poudre métallique comme matière première, les pièces peuvent se rétracter uniformément dans toutes les directions (X-Y-Z) d’environ 14 %. Il faut donc tenir compte de ces quelques millimètres de retrait. Le fichier numérique est ensuite envoyé au slicer pour découper la pièce et définir les paramètres de fabrication.

Une fois la conception et le tranchage effectués, nous passons à la création des pièces. Les matériaux compatibles avec cette technologie sont l’acier inoxydable 316L, le cobalt-chrome, le titane Ti6Al4V et le tungstène. D’autres sont en cours de développement, comme l’Inconel, l’aluminium, l’acier à outils et l’acier d’outillage, entre autres. En ce qui concerne l’impression 3D, l’une des questions qui peut venir à l’esprit lorsqu’on pense à la technologie CMF est la suivante : comment est-il possible qu’il s’agisse d’une méthode « froide » et qu’elle nécessite un frittage à chaud ? En effet, lors de l’impression, le liant plastique est fondu à basse température (jusqu’à 50 °C), ce qui est possible grâce à la gamme de puissance des systèmes de frittage de polymères de faible puissance. Il s’agit donc d’un procédé à froid.

Comme pour tous les procédés d’impression 3D SLS, un laser fritte les particules de poudre déposées sur le plateau d’impression, couche par couche. En outre, comme il s’agit d’une méthode basée sur un lit de poudre, aucun support d’impression n’est nécessaire, puisque c’est la poudre elle-même qui sert de support. Cette méthode permet également ce que l’on appelle le « stacking », c’est-à-dire la superposition de plusieurs pièces au cours du même processus de fabrication. Dans ce cas, les particules métalliques étant protégées par les particules de polymère, elles ne sont pas exposées à l’air et il n’y a donc pas d’oxydation du métal. De plus, le processus à froid n’a pas d’impact thermique sur la poudre non frittée, qui pourra donc être réutilisée dans des impressions futures.

L’importance du post-traitement

Quand on utilise la technologie Cold Metal Fusion, le post-traitement est une étape clé. Après avoir retiré les pièces « vertes » de l’imprimante SLS, le plateau est nettoyé pour éliminer la poudre non frittée. Cette étape peut être réalisée à l’aide d’air sous pression ou d’un jet d’eau en raison de la grande stabilité des pièces vertes. Vient ensuite le déliantage, un processus au cours duquel les modèles sont immergés dans un solvant afin de retirer le plastique fritté de la structure métallique. Les pièces ainsi obtenues sont prêtes pour l’étape finale, le frittage proprement dit du métal.

Lors de cette dernière étape, les pièces sont placées dans un four qui les chauffe et élimine le liant restant à l’intérieur. Les particules de métal restantes sont ainsi frittées pour former les pièces métalliques finales. Il convient de noter qu’un four spécialisé capable d’atteindre les températures de frittage des métaux est nécessaire pour cette dernière étape.

Avantages et applications pour l’Industrie

Comme on peut le voir, le principal avantage de la technologie de fusion métallique à froid est la possibilité de créer des pièces métalliques finales à l’aide d’imprimantes 3D SLS. Ces machines sont plus largement disponibles sur le marché et leur coût est généralement bien inférieur à celui des solutions de fusion sur lit de poudre laser (LPBF). En fait, l’impression 3D CMF peut être réalisée sur des machines SLS de base telles que celles de Sintratec, ce qui réduit encore le coût de l’investissement initial pour les entreprises. Le site web de Headmade Materials ajoute : « Il s’agit du coût d’investissement le plus bas de tous les processus d’impression 3D métal pour une production de masse allant jusqu’à 100 000 pièces. » Ce chiffre signifie que l’impression 3D CMF serait une option plus rentable que le MIM (moulage par injection de métal) ou le moulage sous pression.

Des exemples de pièces créées via le procédé CMF.

Cette méthode de fabrication est également une alternative à l’impression 3D par liage de poudre, qui est également capable de créer des pièces métalliques. En tant que telles, de nombreuses applications seront similaires à celles des technologies LPBF et binder jetting. Les industries qui bénéficieront le plus de cette méthode de fabrication sont, entre autres, l’automobile, l’aérospatiale, le médical et les biens de consommation.

Pour citer quelques exemples, Sturdy Cycles a opté pour l’impression 3D CMF pour sa production de pièces en titane. Cela a permis d’améliorer l’efficacité du développement d’équipements sportifs, de réduire les coûts et de permettre la fabrication sur site. Un autre exemple de réussite peut être trouvé dans la compétition internationale Formula Student, où Headmade Materials a sponsorisé l’un des participants. Plus précisément, l’équipe représentant l’université des sciences appliquées d’Esslingen (Allemagne) a reçu un séparateur air/huile créé par Cold Metal Fusion. Le composant, fabriqué en alliage de titane Ti6Al4V, se caractérise par un poids optimisé et une capacité de charge élevée. Enfin, le fabricant d’outils allemand Utilis AG a également eu recours à la CMF. Il a mis au point un porte-outil de coupe en acier doté d’un canal de refroidissement interne unique capable d’augmenter les performances de l’outil de coupe de 185 %.

L’avenir de l’impression 3D CMF

Bien que la technologie de Cold Metal Fusion soit relativement récente, son utilisation se démocratise à pas de géant. L’idée d’un processus de frittage sélectif des métaux par laser devient de plus en plus populaire sur le marché, et de nombreuses entreprises envisagent déjà de l’adopter. De plus, ce système de fabrication est promu par la « ColdMetalFusion Alliance ». Il s’agit d’une initiative de Headmade Materials après l’émergence de la startup dans le cadre du fonds de capital-risque AM Ventures, détenu par EOS. Plusieurs entreprises industrielles ont rejoint l’alliance, telles que mimPlus, Element22 et Miba, mais aussi des fabricants d’imprimantes 3D comme Farsoon Technologies (développeur de solutions SLS).

L’objectif de l’Alliance ColdMetalFusion est d’industrialiser la technologie grâce à des normes communes entre le frittage et la fabrication additive. Les entreprises membres partagent non seulement des normes, mais aussi une culture et un état d’esprit similaires. Les progrès continus de ce système et les matériaux compatibles à venir permettront à cette technologie d’atteindre beaucoup plus d’industries et d’applications.

Connaissiez-vous le procédé Cold Metal Fusion ? Partagez votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !

*Crédits de toutes les photos : Headmade Materials