L’impression 3D céramique pour réaliser des structures aérospatiales complexes

Les industries sont de plus en plus à la recherche de matériaux et de procédés nouveaux et avancés pour améliorer leurs produits, et le secteur aérospatial ne fait pas exception. Les besoins de ce secteur évoluent rapidement avec l’introduction d’exigences plus strictes. Ils ont besoin de nouvelles technologies capables de fournir des solutions innovantes et efficaces. La fabrication additive apparaît comme une solution idéale pour les applications aérospatiales. Selon un rapport de Research and Markets, la valeur du marché de l’impression 3D dans le secteur aérospatial et de la défense était estimée à 1,9 milliard de dollars en 2021, avec un taux de croissance annuel de plus de 24 % entre 2022 et 2027. Les technologies additives apportent des changements et des avantages significatifs à l’industrie aérospatiale, tels que la production de pièces plus légères, plus résistantes et plus complexes, la liberté de conception, la capacité de combiner plusieurs pièces en une seule unité, la réduction du gaspillage de matières premières coûteuses et l’efficacité en termes de coûts et de ressources.

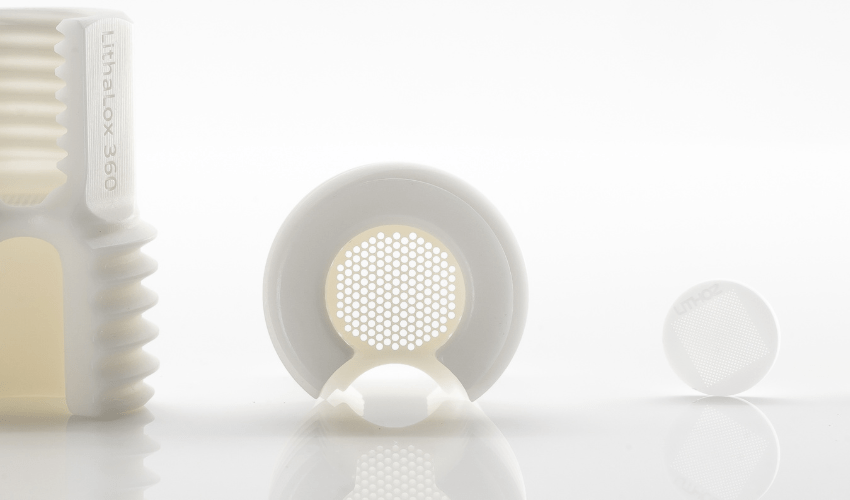

Si l’on considère les matériaux innovants qui peuvent être utilisés par l’impression 3D, celui qui sort du lot est la céramique. Elle possède les propriétés nécessaires pour répondre aux besoins de l’industrie et aux normes élevées requises dans les applications aérospatiales. Parmi les entreprises qui se sont concentrées sur la fabrication additive de céramiques, on trouve le fabricant autrichien Lithoz, qui a mis au point le procédé Lithography-based Ceramic Manufacturing (LCM) pour les pièces complexes à haute résolution. L’entreprise a doublé les ventes de ses solutions d’impression 3D céramique et son chiffre d’affaires en 2022, ce qui témoigne de l’intérêt du marché pour cette technologie dans de multiples secteurs, dont le médical et l’aérospatial.

Une pièce imprimée en 3D céramique

Les avantages de l’utilisation des céramiques dans les applications aérospatiales

L’étude intitulée « 3D Printing Ceramics 2022-2032 : Technology and Market Outlook » met en évidence la croissance significative de la valeur du marché de l’impression 3D céramique, estimée à 400 millions de dollars d’ici 2023. Selon le rapport, les industries de l’aérospatiale, de la défense, des soins dentaires et de l’ingénierie chimique sont les plus intéressées par la fabrication de céramiques pour produire des pièces en petites séries. Les céramiques ont attiré l’attention de l’industrie aérospatiale en raison de leurs propriétés exceptionnelles, telles qu’une résistance élevée à la chaleur, à l’oxydation et à l’abrasion, ainsi qu’une stabilité mécanique et dimensionnelle. Elles sont donc très efficaces et peuvent être utilisées dans des conditions extrêmes, ce qui en fait un matériau idéal pour la construction des futurs engins spatiaux, en particulier pour les pièces exposées à de fortes contraintes. Nous faisons principalement référence aux « matériaux céramiques avancés » ou « céramiques techniques » qui possèdent des propriétés remarquables telles qu’une grande solidité, une résistance à la corrosion et une excellente isolation thermique et électrique. Parmi les céramiques avancées les plus remarquables, citons l’oxyde d’aluminium (Al2O3), le nitrure de silicium (Si3N4), le carbure de silicium (SiC) et la zircone (ZrO2). L’impression 3D permet même de fabriquer des céramiques à ultra-haute température (UHTC), dont les propriétés matérielles sont extrêmement recherchées dans ce secteur.

Les céramiques ont même remplacé certains matériaux plus traditionnels utilisés dans l’industrie aérospatiale, tels que les métaux. En effet, même si ces derniers restent les matériaux les plus couramment utilisés dans l’industrie aérospatiale, leur utilisation est remise en question pour certaines applications. La nécessité de créer des propulseurs spatiaux plus efficaces, de réduire les débris spatiaux ou de développer des noyaux de fonderie aéronautique plus précis et plus complexes a conduit à la recherche de matériaux alternatifs. Les céramiques offrent désormais des solutions pratiques à ces problèmes, car elles s’usent plus lentement. De plus, en combinaison avec la fabrication additive, elles permettent de réaliser des pièces plus détaillées.

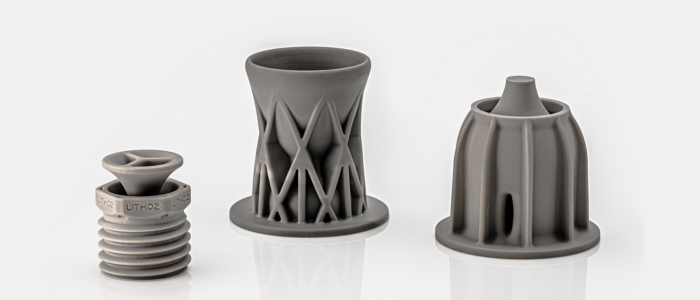

L’impression 3D céramique présente donc un énorme potentiel pour l’industrie aérospatiale, comme en témoignent les diverses applications de la technologie LCM de Lithoz. Un excellent exemple des capacités exceptionnelles des céramiques avancées est la buse de moteur aerospike imprimée en 3D et fabriquée en nitrure de silicium par l’entreprise. Cette tuyère a passé avec succès tous les tests de résistance, démontrant sa capacité à supporter des chocs thermiques importants, même lorsqu’elle est soumise à des températures supérieures à 1 200 °C.

La tuyère du moteur aerospike imprimée en 3D

Haute résolution et complexité grâce à la technologie d’impression 3D céramique LCM de Lithoz

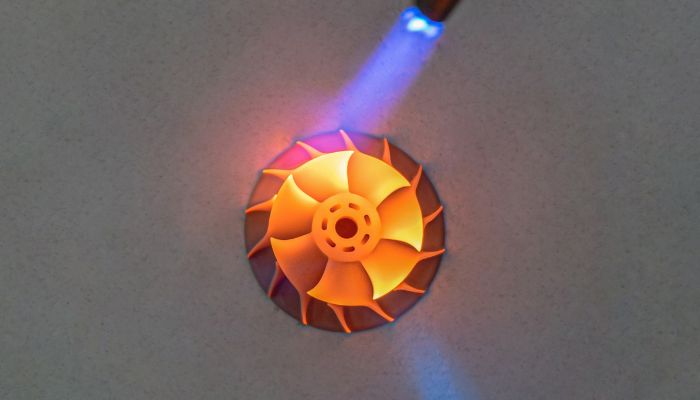

La technologie Lithoz de fabrication de céramique par lithographie (LCM) est basée sur la photopolymérisation. L’imprimante 3D CeraFab distribue un liquide chargé en céramique (slurry) dans une cuve transparente. Le plateau d’impression se déplace de haut en bas et est sélectivement exposé à la lumière bleue depuis le dessous de la cuve. À l’aide d’un dispositif à micro-miroirs numériques (DMD) et d’un système de projection de pointe, une image en couches est produite et la pièce verte est créé couche par couche. Le processus nécessite un post-traitement thermique pour éliminer le liant et fritter les composants, ce qui permet d’obtenir des composants en céramique de haute densité, solides et durables.

L’avantage de cette procédure est que toute la surface est exposée en même temps, avec une tolérance zéro sur l’ensemble du plateau d’impression. Cela signifie que les pièces sont reproduites avec cohérence et précision sur l’ensemble du plateau, quel que soit l’endroit où elles sont imprimées. C’est donc cette précision d’exposition qui permet d’obtenir des microstructures extrêmement complexes.

Lithoz propose aujourd’hui sur le marché huit solutions d’impression 3D différentes, toutes des variantes de la machine CeraFab, et toutes avec leurs propres atouts – par exemple, la CeraFab S25 a été spécialement conçue pour des résolutions élevées d’une précision de 25 µm. Il est intéressant de noter que la technologie de Lithoz est désormais utilisée non seulement pour les petites séries, mais aussi pour la production à grande échelle. Steinbach AG, par exemple, a utilisé la solution CeraFab System de Lithoz pour la production en série de tubes chirurgicaux. La conception complexe des tubes a nécessité l’utilisation de la fabrication additive, du prototypage à la production finale. Steinbach a pu produire 12 000 pièces par an, démontrant ainsi l’efficacité de la fabrication additive dans l’augmentation de la production, même au niveau de la série.

Les solutions d’impression 3D de Lithoz

Réaliser des structures optimisées pour l’aérospatiale grâce à l’impression 3D céramique de Lithoz

Comme nous l’avons déjà mentionné, la possibilité de combiner les propriétés des céramiques avec la flexibilité de l’impression 3D est l’un des principaux avantages de l’utilisation de cette technologie dans le secteur aérospatial. La possibilité d’adapter précisément la conception d’un composant, de modifier sa structure et même d’ajouter des fonctionnalités spécifiques est une chose que les acteurs de l’industrie recherchent lorsqu’il s’agit de produire des pièces complexes. La création de filtres RF pour les applications aérospatiales en est un exemple concret. Les filtres RF sont des circuits électroniques essentiels qui améliorent la qualité du signal et minimisent les interférences dans les systèmes de communication tels que les communications par satellite, les radars et l’avionique. L’impression 3D céramique permet de créer des résonateurs de haute technicité avec une large gamme de formes, d’ordres et de largeurs de bande qui peuvent être incorporés dans un seul composant, optimisant ainsi les performances, la fiabilité et la durabilité.

À gauche, un filtre RF et, à droite, le résonateur en céramique imprimé en 3D. Le résonateur peut être imprimé en différentes tailles.

Pourquoi les imprimer en 3D avec des céramiques ? Dans l’industrie aérospatiale, les filtres RF jouent un rôle essentiel en assurant des communications fiables et précises dans les bandes de haute fréquence. En raison des conditions environnementales difficiles auxquelles ils doivent résister, ces filtres doivent être très performants et répondre à des exigences strictes en matière de fiabilité et de performance. Les propriétés souhaitables des matériaux céramiques les rendent parfaitement aptes à répondre à ces exigences, tout en permettant facilement la miniaturisation de ces filtres afin d’en réduire le poids – un facteur crucial dans les applications aérospatiales. En outre, les filtres en céramique présentent une bonne stabilité en température et dans le temps, ce qui garantit des performances fiables et constantes sur une longue période.

Contrôle de la microstructure des composants céramiques

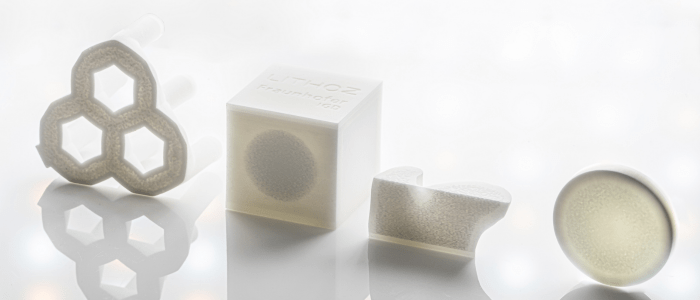

Les solutions d’impression 3D céramique de Lithoz offrent un avantage remarquable pour les applications plus complexes en permettant un contrôle plus précis de la microstructure et de la porosité du matériau, ce qui est une limitation de toutes les autres techniques de fabrication conventionnelles ou de fabrication additive actuellement disponibles. Avec la technologie LCM de Lithoz, l’impression 3D multi-matériaux et les céramiques à gradation fonctionnelle sont également réalisables grâce à son système à deux cuves. Celui-ci, dans la nouvelle configuration de l’imprimante LCM multi-matériaux, permet non seulement d’attribuer un matériau à n’importe quelle couche souhaitée, mais aussi d’utiliser différents matériaux dans chaque couche en attribuant les matériaux respectifs à des pixels sélectionnés de l’image de la couche. À titre d’exemple, Lithoz et Fraunhofer IGD ont créé des pièces en oxyde d’aluminium d’une grande complexité avec un gradient défini de dense et de poreux dans une seule pièce. Cette capacité est très pertinente pour l’impression 3D de catalyseurs complexes pour des applications aérospatiales, entre autres possibilités.

Pièces de démonstration à gradation dense à poreuse pour des applications dans divers domaines, tels que les catalyseurs, les filtres ou les structures osseuses

Tous ces exemples montrent qu’en utilisant la fabrication additive pour améliorer les propriétés des composants céramiques, il est possible d’accroître leur complexité et, par conséquent, d’améliorer leur efficacité. Cette approche ouvre également de nouvelles possibilités de recherche dans l’industrie aérospatiale. La technologie Lithoz LCM permet d’obtenir une complexité et une résolution plus élevées que les autres procédés disponibles sur le marché, ce qui la rend parfaitement adaptée aux exigences toujours croissantes en matière de géométries pour les composants aérospatiaux. Si vous souhaitez en savoir plus, n’hésitez pas à vous rendre sur le site du fabricant ICI.

Que pensez-vous de l’utilisation de la technologie d’impression 3D céramique de Lithoz pour l’industrie aérospatiale ? Partagez votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !

*Crédits de toutes les photos : Lithoz