Tout savoir sur les alliages de nickel

Les alliages à base de nickel jouent un rôle essentiel en impression 3D grâce à leur excellente résistance à la chaleur, aux contraintes mécaniques et à la corrosion. Ces qualités les rendent particulièrement adaptés à la fabrication de pièces techniques dans des domaines exigeants comme l’aérospatiale, l’automobile, le médical ou l’énergie. Leur compatibilité avec la fabrication additive permet de produire des composants complexes, conçus pour fonctionner dans des environnements extrêmes. Ce guide vous propose un aperçu de leurs propriétés, de leurs atouts pour l’impression 3D, des principales applications et des acteurs majeurs du secteur.

Caractéristique du matériau

Les alliages de nickel utilisés dans l’industrie proviennent du nickel extrait de minerais naturels comme la pentlandite, la limonite ou la garniérite. Une fois extrait par des procédés miniers, le minerai est raffiné pour produire du nickel pur, qui servira ensuite à fabriquer des alliages aux propriétés spécifiques.

Certains des principaux alliages de l’industrie portent le nom des entreprises qui les ont brevetés. Les plus courants sont les suivants :

- Inconel® : les Inconel forment une famille de superalliages à base de nickel et de chrome, reconnus pour leur grande résistance à la chaleur et à la corrosion. Les deux principaux alliages, l’Inconel 625 et l’Inconel 718, se distinguent par leur composition. Le 625 est riche en nickel, chrome, molybdène et niobium, tandis que le 718 contient plus de fer, moins de molybdène, et intègre du titane, de l’aluminium et davantage de niobium.

- Hastelloy : cet alliage, composé principalement de cobalt, de chrome, de nickel et de molybdène, offre une résistance à la corrosion dans des environnements acides ou chimiques. L’Hastelloy® X, un alliage austénitique, intègre de faibles quantités de cobalt, de molybdène et de tungstène, ce qui lui confère une excellente tenue à l’oxydation à haute température. Ces propriétés en font un matériau de choix pour les moteurs à réaction et les fours industriels.

- HAYNES® : cette famille de superalliages à base de nickel a été développée par Haynes International, une entreprise reconnue pour ses matériaux haute performance destinés aux environnements extrêmes. Parmi les alliages les plus répandus figurent les grades 230, 282 et 214, réputés pour leur résistance à la chaleur et leur grande stabilité structurelle.

En plus des 3 alliages mentionnés, d’autres existent tels que le Monel (alliage nickel-cuivre), le Kovar (alliage nickel-fer-cobalt), ou encore l’Invar (alliage fer-nickel contenant 36% de nickel).

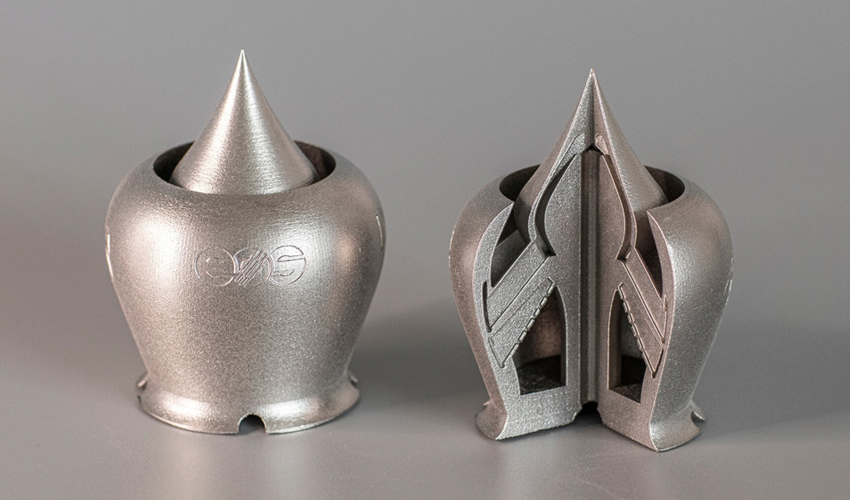

Pièce imprimée en 3D avec de l’Inconel 625 (Crédits photo : ExOne)

Impression 3D avec des alliages de nickel

Pour être utilisé en impression 3D, le nickel doit d’abord être transformé en une poudre métallique de haute qualité. Cette transformation repose principalement sur des techniques d’atomisation, en particulier l’atomisation au gaz et l’atomisation au plasma, qui sont les plus couramment employées. Une fois la poudre obtenue, elle est soigneusement triée et conditionnée. Ces procédés sophistiqués permettent de produire des poudres d’alliages de nickel répondant aux normes strictes des secteurs industriels de pointe.

L’impression 3D des alliages de nickel repose essentiellement sur des technologies utilisant des poudres métalliques. Les principales sont la fusion laser sur lit de poudre (DMLS), la fusion par faisceau d’électrons (EBM) et le DED. Chacune de ces méthodes nécessite une optimisation rigoureuse de paramètres tels que la puissance du faisceau (laser ou électron), la vitesse de balayage ou encore l’épaisseur des couches, afin d’assurer les propriétés mécaniques et la qualité des pièces obtenues. Dans le cas du procédé de binder jetting, le choix du liant est important pour garantir une bonne cohésion entre les couches. Par ailleurs, les pièces imprimées étant initialement très poreuses, il est essentiel de contrôler la répartition du liant et la densité de la poudre afin de limiter le retrait et les déformations lors du frittage.

Avantages et limites

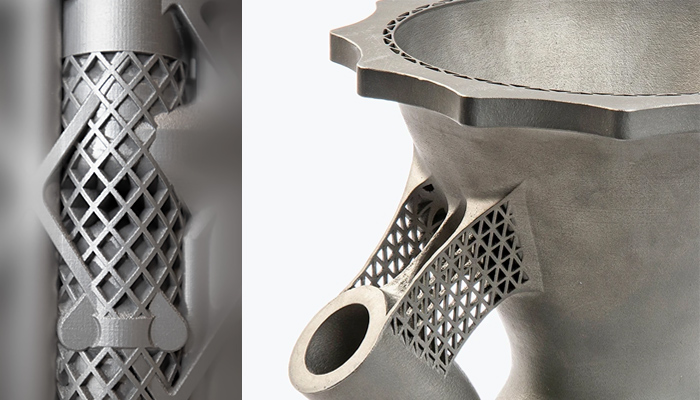

Les alliages de nickel présentent de nombreux atouts lorsqu’ils sont utilisés en fabrication additive. Leur excellente résistance aux hautes températures leur permet de conserver leur intégrité structurelle même au-delà de 700 °C, ce qui en fait des matériaux idéaux pour des composants soumis à des conditions extrêmes. Par ailleurs, l’impression 3D offre une grande liberté de conception, permettant de produire des géométries complexes et optimisées, souvent impossibles à obtenir par les méthodes traditionnelles. Cette capacité de conception avancée favorise la création de pièces plus légères et plus performantes, un avantage déterminant dans des secteurs comme l’aéronautique ou l’automobile.

Cependant, ces matériaux ne sont pas exempts de contraintes. Le coût élevé des poudres d’alliages de nickel représente un frein majeur à leur adoption, en augmentant significativement les coûts de production. De plus, les pièces issues de l’impression 3D nécessitent généralement des opérations de post-traitement, telles que des traitements thermiques ou des usinages supplémentaires, ce qui peut allonger les délais de fabrication. Enfin, la manipulation de poudres métalliques fines soulève des enjeux de sécurité et de santé, nécessitant l’adoption de protocoles rigoureux et l’utilisation d’équipements de protection adaptés.

Crédits : EOS (gauche) / Materialise (droite)

Principales applications

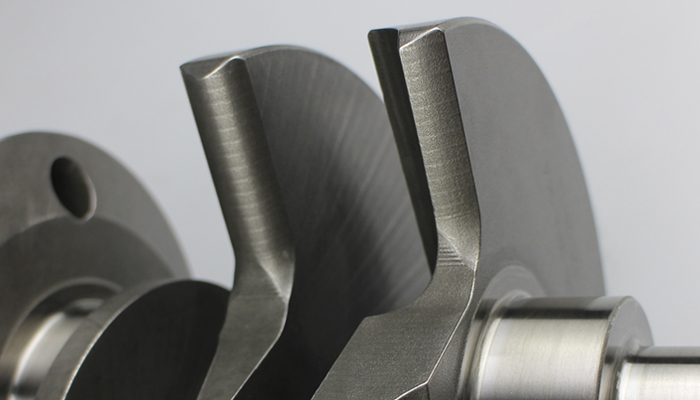

Les alliages de nickel utilisés en impression 3D trouvent des applications dans divers secteurs grâce à leurs propriétés. Dans l’industrie aérospatiale, ils sont employés pour fabriquer des composants de moteurs à réaction, tels que les aubes de turbine et les chambres de combustion, qui doivent résister à des températures extrêmes et à de fortes contraintes mécaniques. Dans l’automobile, ces alliages sont utilisés pour produire des pièces de haute performance comme les turbocompresseurs et les systèmes d’échappement, en raison de leur résistance à la chaleur et à la corrosion. En médecine, ils sont privilégiés pour la fabrication d’implants et de dispositifs médicaux sur mesure, en raison de leur durabilité et de leur biocompatibilité. Enfin, dans l’industrie pétrolière et gazière, ils sont utilisés pour la fabrication de composants destinés aux équipements de forage et de traitement, conçus pour résister à des environnements très corrosifs et à des températures élevées. Ainsi, de nombreuses industries bénéficient déjà des avantages des alliages de nickel en impression 3D.

Que pensez-vous de l’impression 3D avec des alliages de nickel ? N’hésitez pas à partager votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou LinkedIn !

*Crédits photo de couverture : EOS