Hyperganic et la conception d’objets aussi complexes que la Nature

Et si vous pouviez concevoir des objets aussi complexes que la nature, que choisirez-vous de fabriquer ? Étant donné que la majorité des solutions logicielles de fabrication additive actuelles ne sont pas encore adaptés à cette complexité, la société Hyperganic, basée à Munich, offre une technologie qui surmonte les limites actuelles et permet de concevoir des objets en toute liberté. Nous avons eu l’occasion de parler à Markus Finke, directeur du développement commercial chez Hyperganic, pour en savoir plus sur cette solution.

3DN: Pouvez-vous vous présenter ainsi que votre lien avec la fabrication additive ?

Markus Finke

Les outils logiciels actuels sont conçus pour la fabrication traditionnelle, un monde où la simplicité est clé. Le véritable potentiel de la fabrication additive se concrétise par la capacité à produire des objets conçus de manière générative avec des structures internes complexes. Ce qui est particulièrement intéressant est la personnalisation en masse et l’automatisation de l’impression, par exemple. Hyperganic permet à nos clients d’automatiser de manière fiable les processus de conception et de garantir que les objets complexes peuvent être imprimés avec précision sur des imprimantes 3D de nouvelle génération.

3DN: Comment Hyperganic a-t-il été fondé et quelle est sa mission?

Hyperganic a été fondé en 2015. Notre mission est de permettre à nos clients de : construire des objets aussi complexes que la Nature; d’automatiser ces processus de conception et d’ingénierie; d’imprimer facilement les objets ainsi obtenus, exploitant tout le potentiel des machines d’aujourd’hui. Nous travaillons avec les entreprises pour automatiser les flux de production et nous collaborons avec les principaux fabricants d’imprimantes pour exploiter tout les avantages de leurs machines. Ces derniers utilisent notre technologie pour piloter leurs imprimantes. Quant aux utilisateurs, notre solution leur permet de contrôler les paramètres d’impression au niveau du voxel, d’optimiser les stratégies d’impression en termes de rapidité et de qualité et d’adapter les applications de nouvelle génération telles que l’impression par gradient de matière.

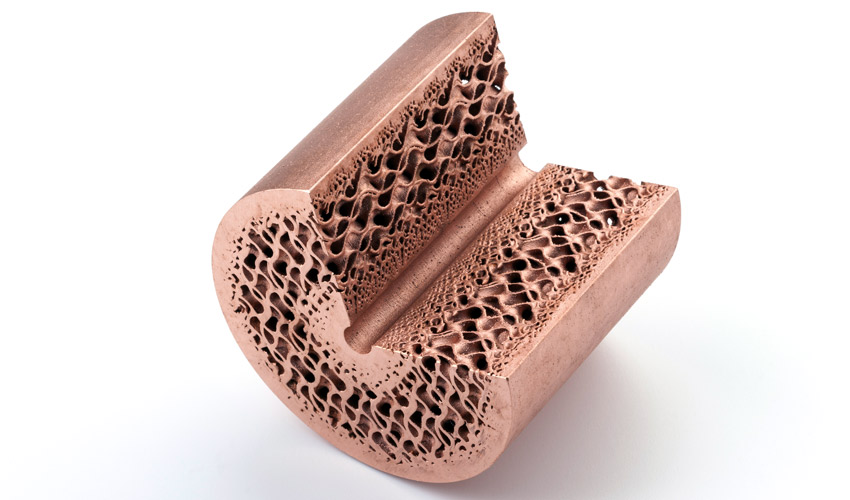

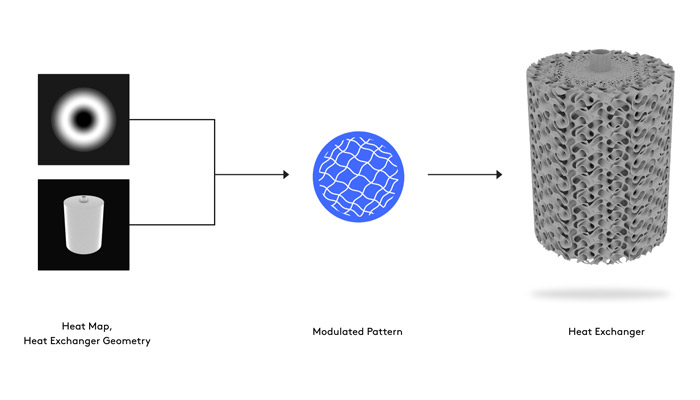

Les ingénieurs utilisent notre technologie pour créer des flux de travail pour des conceptions révolutionnaires. Supposons que votre entreprise conçoive des échangeurs de chaleur. Il est indispensable de contrôler le volume de construction et la dissipation de la chaleur. À l’aide d’algorithmes, vous pouvez maintenant rédiger une formule pour concevoir votre échangeur de chaleur idéal en fonction de ces entrées. Vous avez maintenant un flux de travail de conception automatisé qui vient générer un schéma directeur. La prochaine fois que vous modifierez les entrées, le moteur générera un nouvel objet. C’est ce que nous appelons un flux de travail de personnalisation en masse. Il peut être configuré pour tout ce qui nécessite une personnalisation, que ce soit des pièces industrielles ou des applications relatives à notre corps.

3DN: Quelles sont les limites actuelles de la fabrication additive en termes de design ?

Nous considérons la Nature comme la référence en matière de complexité de conception. Les objets naturels sont des organismes multi-matériaux, de haute technologie. Notre solution peut aujourd’hui générer des design présentant ce même niveau de complexité. Les matériaux d’impression 3D sont pour l’instant notre principale limite, mais nous savons qu’ils évoluent rapidement. De nombreux fabricants développent des imprimantes révolutionnaires, en particulier du côté de l’impression 3D multi-matériaux. Cela permet à nos utilisateurs d’avoir une plus grande liberté de conception, ce qui se traduit par des objets plus intéressants et plus performants. Pensez aux objets composites fabriqués à partir de dégradés multi-matériaux par exemple.

Visualisation du flux de génération de pièce automatisé pour une personnalisation en masse (crédits photo : Hyperganic)

3DN: En quoi votre logiciel est-il différent des autres ?

La première différence est notre approche : nous ne fournissons pas d’autre outil de CAO. A la place, nous offrons un moyen de décrire des objets à l’aide d’algorithmes et d’intelligence artificielle. Nous travaillons avec notre propre système géométrique basé sur un moteur voxel hautes performances qui fonctionne à la résolution de l’imprimante ou plus. Les voxels constituent un moyen sûr et fiable d’automatiser les processus de conception et de contrôler les paramètres d’impression au niveau le plus détaillé. Comme les exigences d’impression sont capitales, nous nous assurons que les objets générés sont toujours imprimables. Nos flux de travail sont des formules qui peuvent facilement être ajustées et étendues.

3DN: Quels sont les futurs projets de Hyperganic?

Nous continuons à nous associer aux acteurs du marché les plus avancés sur le plan technologique pour faire passer la fabrication additive au niveau supérieur. Nous avons une base de partenaires diversifiée : des fabricants d’imprimantes aux entreprises qui souhaitent exploiter tout le potentiel de l’impression 3D. Au cours des dernières années, elle est passée du prototypage à la production de pièces finales. Nous constatons aujourd’hui que ces sociétés produisent désormais des pièces personnalisées sur des machines qui permettent une complexité de design de plus en plus grande.

3DN: Un dernier mot pour nos lecteurs?

Posez-vous la question suivante : “Si tout était possible en termes de complexité, que concevrais-je ?” Je demande cela tout le temps parce que ça vous fait sortir des sentiers battus. Il faudra peut-être du temps pour obtenir une réponse, mais lorsque vous en aurez une, vous serez surpris par l’ingéniosité. Retrouvez plus d’informations sur notre site ICI.

Que pensez-vous de la solution de Hyperganic ? Partagez votre opinion en commentaires de l’article ou avec les membres du forum 3Dnatives.