Des résultats d’impression plus rapides et de meilleure qualité grâce au hotend à induction INo Trident

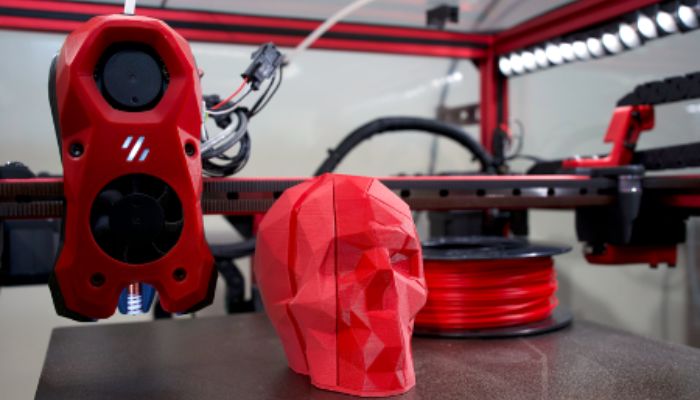

Ce sont souvent les petites choses qui font une grande différence. Si l’on applique cet adage à l’impression 3D, le choix de la bonne imprimante 3D joue sans aucun doute un rôle important pour la qualité des pièces imprimées, mais ses composants sont également importants. Plasmics a toujours une vue d’ensemble du produit afin de servir au mieux ses clients et leurs applications avec ses solutions d’impression 3D innovantes. Les pièces maîtresses de l’imprimante 3D Plasmics DeltaS sont l’extrudeur et le hotend à induction innovant INo Trident. Les deux peuvent également être achetés séparément et sont compatibles avec d’autres imprimantes 3D sur le marché.

Plasmic met l’accent sur des solutions intelligentes et faciles à utiliser. Ainsi, grâce à sa faible masse thermique, l’INo Trident Hotend permet de passer d’une température à une autre en un clin d’œil. Cette possibilité est particulièrement intéressante avec les filaments moussants et pour les points de rupture – par exemple les supports d’impression.

L’extrudeur FourRunner de Plasmics

Afin de mieux servir le marché B2B à l’avenir, Plasmics a maintenant revu son produit phare INo Trident ainsi que l’extrudeur FourRunner et propose les solutions dans de nouvelles versions qui s’orientent vers les besoins des clients B2B.

La différence essentielle entre les deux versions est que le nouveau hotend permet de traiter des filaments d’un diamètre plus grand. Alors que le hotend original dispose d’un diamètre de filament de 1,75 mm, la géométrie globale de la bobine a été revue pour la nouvelle version et le nouveau hotend existe désormais aussi pour les filaments de 2,85 mm. Afin de mieux interpréter ces différences pour le marché B2B, il vaut la peine de jeter un coup d’œil sur les caractéristiques principales de l’INo Trident original et de la nouvelle version.

INo Trident : pour un temps d’impression et une diversité de matériaux optimisés

L’INo Trident se compose d’une bride de montage classique pour les imprimantes 3D (et d’autres possibilités de montage), d’un boîtier en aluminium, d’une bobine d’induction et de la buse en acier à outils trempé. Avec moins de 30 g, la solution est légère, ce qui se traduit notamment par des mouvements plus rapides et moins de vibrations. Grâce au chauffage innovant, il est possible de chauffer jusqu’à 200°C en quatre secondes. La température maximale de l’Hotend est de 500°C. Le refroidissement est rapide, cinq fois plus qu’avec un réchauffeur de 30 W. Cette rapidité de chauffage et de refroidissement se répercute sur le temps total d’impression, surtout si l’on utilise plusieurs matériaux ou si l’on manipule des filaments dont les propriétés dépendent de la température.

Un autre avantage du hotend à induction réside dans l’efficacité énergétique. La buse ne doit pas être chauffée par un bloc chauffant comme c’est généralement le cas, mais directement par induction. Dans l’ensemble, il y a donc moins d’énergie, car il y a moins de masse thermique à chauffer, à contrôler et à refroidir. De plus, le contrôle de la température des filaments est plus précis et l’impression 3D peut être maîtrisée de manière ciblée. Ceci est particulièrement important pour le traitement de matériaux à haute performance. L’INo Trident convient donc à l’impression d’une large palette de matériaux, y compris les filaments GF- CF et PEEK. Il est donc compatible avec tous les filaments courants sur le marché et peut être monté sur les imprimantes 3D du commerce.

À gauche : Plasmics au salon Formnext ; à droite : le nouveau INo Trident pour les filaments de 2,85 mm.

Jusqu’à présent, le diamètre de la buse était de 0,4 à 0,6 mm pour les filaments de 1,75 mm de diamètre. Bien que cette version soit très populaire sur le marché B2C, la demande d’une solution plus grande s’est faite ressentir de la part des clients B2B qui travaillent souvent avec des filaments de 2,85 mm. Plasmics a donc voulu proposer un nouveau hotend conçu pour une durée de vie maximale. Ce dernier permet ainsi un diamètre de buse de 0,6 à 1,0 mm pour les filaments de 2,85 mm. Il en résulte un plus grand contrôle du filament et des temps de chauffage et de refroidissement encore plus rapides. En 15 à 20 secondes, il est possible de passer de la température ambiante à 250°C et le hotend refroidit en dessous de la température de transition vitreuse en seulement cinq à huit secondes. Cette vitesse a une influence positive sur le temps total d’impression. Les clients sont particulièrement enthousiastes quant au fait que le contrôle de la température permet d’éviter habilement le phénomène de stringing gênant.

Grâce à ses caractéristiques (chauffage et refroidissement rapides, bon contrôle de la température, etc.), l’INo Trident convient parfaitement à l’impression à température variable. Il prend donc en charge une large gamme de matériaux nécessaires à différentes applications, minimise les impressions défectueuses, facilite la production de pièces aux propriétés matérielles différentes et peut produire des pièces plus solides pour des secteurs tels que l’aérospatiale et la construction. Il permet également d’imprimer des matériaux tels que le varioshore, dont les propriétés varient avec la température. .

L’INo Trident est parfaitement adapté à l’impression à température variable.

Certains clients sont déjà en train de tester les nouvelles versions du hotend et de l’extrudeur. À l’université de Brno, par exemple, le hotend de 2,85 mm a été connecté à un robot à 5 axes. Selon Plasmics, les réactions à la version de 2,85 mm ont été très positives jusqu’à présent, car une plus grande stabilité du processus peut être atteinte, les écarts de précision du diamètre des filaments utilisés étant moins importants qu’avec des filaments de 1,75 mm.

L’extrudeur, qui peut être acheté en pack double avec la buse, convainc également par ses performances exceptionnelles. En doublant le nombre de roues dentées synchrones, il y a aussi un doublement des surfaces de contact. L’amélioration des paramètres de production permet à son tour de mieux contrôler le filament et de réduire le slip. Actuellement, Plasmics travaille également sur une version avec un couple élevé pour les configurations Bowden. Nous vous informerons dès que Plasmics fera de nouvelles annonces à ce sujet.

Vous pouvez consulter les développements antérieurs de l’entreprise ICI. Vous aurez également l’occasion de voir les développements de Plasmics en direct sur le stand commun avec OnShape lors du salon Formnext du 19 au 22 novembre 2024 et d’échanger avec l’entreprise sur place.

Que pensez-vous du INo Trident ? Partagez votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou LinkedIn !

*Crédits de toutes les photos : Plasmics