Hiperbaric combine pressage isostatique à chaud (HIP) et fabrication additive

L’entreprise espagnole Hiperbaric a conclu une alliance de collaboration industrielle en R&D avec Aenium, une société d’ingénierie spécialisée dans les technologies de fabrication additive. Hiperbaric est un leader mondial du HPP (high pressure processing), une technologie de conservation des aliments et des boissons par haute pression hydrostatique. En 2020, ils ont commencé à travailler avec le HIP (hot isostatic pressing ou pressage isostatique à chaud) afin de devenir les leaders de la technologie haute pression appliquée à divers secteurs, comme l’impression 3D. De plus, l’entreprise a annoncé l’inauguration de son centre d’innovation HIP où les entreprises du monde entier, y compris celles du secteur de l’impression 3D, peuvent venir tester leurs composants à l’aide des procédés HIP. L’utilisation de ces procédés dans la fabrication additive devrait permettre de créer des composants avec des normes de qualité encore plus élevées, ce qui les rend idéaux pour des secteurs tels que l’aérospatiale, l’énergie, l’automobile, le pétrole et le gaz et les implants médicaux.

L’accord conclu entre les deux sociétés témoigne de leur engagement commun à développer et à améliorer les composants métalliques industriels, démontrant notamment l’intérêt de combiner HIP et fabrication additive. Andrés Hernando, PDG d’Hiperbaric, explique : « L’accord avec Aenium montre comment la technologie de post-traitement par pressage isostatique à chaud (HIP) est combinée aux techniques de fabrication additive pour obtenir des pièces nécessitant d’excellentes propriétés mécaniques. » Les procédés HIP étant idéaux pour optimiser les propriétés des matériaux, notamment des métaux, et pour produire des pièces plus fiables, il n’est pas étonnant que les entreprises aient vu les avantages de combiner les deux technologies. Hiperbaric et Aenium ont affirmé leur engagement à répondre conjointement aux défis et aux besoins de l’impression 3D et du HIP, en travaillant à la réalisation de cycles de post-traitement plus rapides et plus économiques.

Un composant en cours d’impression sur une machine d’Aenium

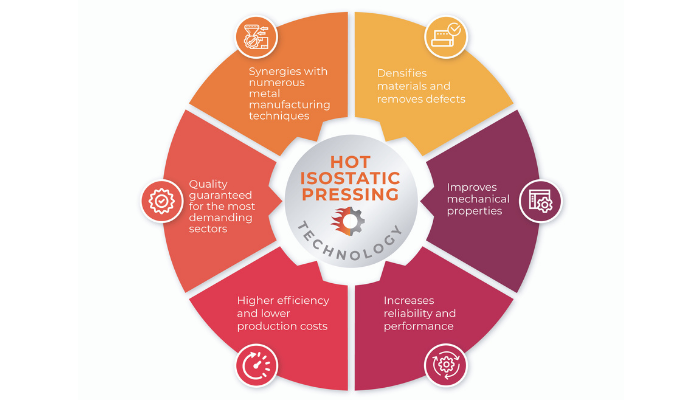

Qu’est-ce que le HIP ?

Le HIP est essentiellement un procédé de fabrication qui, comme son nom l’indique, consiste à appliquer des niveaux élevés de pression et de température aux pièces et aux composants. L’avantage d’utiliser cette technologie est qu’elle permet d’améliorer les propriétés mécaniques des pièces et composants métalliques ou céramiques. Le processus contribue à densifier la structure, ce qui permet au matériau de développer de meilleures propriétés mécaniques en termes de résistance à la fatigue, de résilience ou de ductilité (lorsqu’un matériau solide s’étire sous l’effet d’une contrainte de traction). Dans l’ensemble, il permet de réduire la variabilité et d’améliorer la cohérence des pièces, ce qui les rend plus fiables. Une méthode particulièrement intéressante pour la fabrication additive afin d’optimiser les poudres métalliques.

Bien qu’ils ne soient peut-être pas aussi connus fabrication additive, les procédés HIP peuvent offrir des avantages considérables à ses utilisateurs notamment pour produire des conceptions plus efficaces. En effet, la technologie HIP fonctionne bien avec l’impression 3D, ce qui permet de résoudre certains de ses problèmes, comme la production à grande échelle. La technologie HIP améliore les propriétés des pièces métalliques imprimées en 3D, ce qui la rend particulièrement importante pour des industries telles que l’aérospatiale, où il est essentiel que les pièces finales soient fiables. Cette collaboration devrait donner un coup de fouet au marché de la fabrication additive métal, car elle permettra de relever des défis qui existent déjà dans les deux secteurs. Andrés Hernando souligne que « la façon de surmonter ces défis est de construire des partenariats solides entre différents fournisseurs de solutions, comme c’est le cas avec Aenium et Hiperbaric« .

La technologie HIP

Le centre d’innovation HIP de Hiperbaric

Le partenariat avec Aenium n’est pas la seule incursion de Hiperbaric dans le secteur de la fabrication additive. L’entreprise a ouvert récemment le centre d’innovation HIP en Espagne. Ce centre, le premier du genre dans le pays, permettra aux entreprises du monde entier d’obtenir des conseils et de tester des composants pour valider les processus HIP. Le centre d’innovation HIP est ouvert à l’expérimentation, aux tests, à la validation de pièces métalliques et céramiques, fabriquées par n’importe quelle technique et pour tout type de secteur.

Le centre d’innovation HIP dispose d’une presse HIP 38 capable d’atteindre 2 000 bars et 1 400 °C sous atmosphère inerte (dans ce cas, il s’agit de gaz argon, réputé pour sa non-réactivité). En outre, la presse est équipée d’un four à molybdène de Ø380 mm x 1200 mm et de la technologie Fast Cooling. L’avantage cette technologie est qu’elle refroidit les pièces de manière beaucoup plus rapide et uniforme, ce qui permet aux utilisateurs d’augmenter leur productivité et d’améliorer les propriétés matérielles de ces composants.

Au-delà de l’équipement, le centre dispose également d’une grande équipe d’ingénieurs industriels, experts en matériaux et en caractérisation mécanique de pièces et d’assemblages structurels complexes. Ils seront en mesure de répondre aux questions de ceux qui sont moins familiers avec les processus afin de trouver des solutions optimales à tous les défis techniques. Bien qu’il soit ouvert à toutes les industries, le centre sera un atout inestimable pour les acteurs de l’impression 3D. Ils pourront tester les matériaux et voir comment les presses améliorent la qualité des composants, Hiperbaric soulignant en particulier que le centre peut être utilisé pour optimiser les paramètres afin de tirer le meilleur parti des composants métalliques. Si vous souhaitez en savoir plus sur Hiperbaric, vous pouvez consulter son site ICI.

Que pensez-vous du partenariat entre Hiperbaric et Aenium ? N’hésitez pas à partager votre avis dans les commentaires de l’article ou avec les membres du forum 3Dnatives. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !