GH Induction imprime en 3D la plus grande bobine d’induction en cuivre pur

L’entreprise GH Induction annonce la création de la plus grande bobine imprimée en 3D en cuivre pur, à partir d’un procédé de fusion par faisceaux d’électrons (EBM). Il s’agit d’un composant essentiel utilisé dans la technologie électromagnétique de l’induction qui consiste à chauffer des pièces métalliques le plus efficacement possible. L’entreprise a d’ailleurs lancé sa marque 3D Inductors en 2014 qui consiste à imprimer en 3D ces bobines, directement à partir d’un cuivre pur. Le recours à la fabrication additive offre ainsi de nombreux avantages comme une réduction des coûts de production par pièce créée ou une meilleure durée de vie de de la bobine. Quoi qu’il en soit, GH Induction a réussi à imaginer une bobine plus grande en optimisant le volume d’impression – celui-ci est monté à 180 x 180 x 350 mm.

Traditionnellement, les bobines sont fabriquées via des procédés artisanaux, par brasage ou soudure. Elles représentent un élément critique en induction puisqu’elles permettent d’activer le processus de chauffage de façon rapide, sûre et contrôlée, tout en optimisant l’efficacité énergétique. Côté applications, la technologie est principalement employée pour traiter thermiquement des métaux ou assembler des composants quel que soit le secteur industriel. 3D Inductors fabrique ces fameuses bobines par impression 3D, plus spécifiquement via une machine EBM développée par GE Additive.

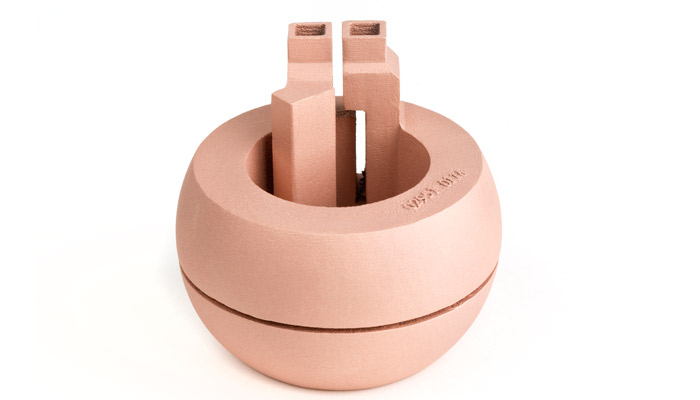

L’un des éléments imprimés en 3D de la bobine (crédits photo : GH Induction)

Depuis ses débuts, l’entreprise profitait d’un plateau d’impression de 180 x 180 x 180 mm pour fabriquer ses bobines en cuivre. Mais récemment, elle a repensé l’agencement des différents composants d’une seule et même bobine pour augmenter le volume de fabrication. Elle a donc réussi à profiter d’une taille plus conséquente – 180 x 180 x 350 mm – et à concevoir la plus grande bobine imprimée en 3D en cuivre pur. L’entreprise précise dans son communiqué de presse : “La capacité d’empilage et de réalisation d’une optimisation complète du volume construit et la possibilité de traiter du cuivre pur sont très avantageuses car elles génèrent également des gains d’efficacité énergétique et une durée de vie plus longue pour les bobines des inducteurs.”

Les équipes ont ensuite testé la qualité du matériau, notamment sa pureté. Le rapport de résistivité résiduelle (RRR) a permis de la déterminer : plus l’indicateur est élevé, plus le matériau est dense et donc n’a pas de vide interne ce qui garantit une excellente conductivité thermique et électrique. Le cuivre utilisé par GH Induction a obtenu un RRR supérieur à 250 alors que celui du cuivre ordinaire se situe entre 5 et 150.

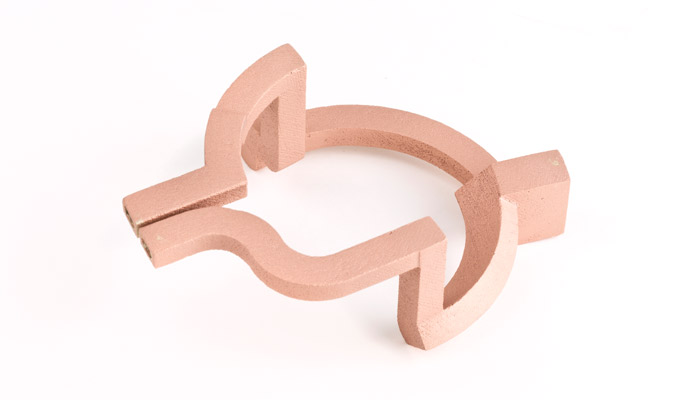

Une autre pièce imprimée en 3D, composante de la bobine (crédits photo : GH Induction)

Le recours à la fabrication additive permettrait donc d’obtenir un composant de grande qualité, tout en proposant des géométries internes et externes plus complexes que les bobines classiques. Si vous souhaitez en savoir plus sur les 3D Inductors, cliquez ICI.

Que pensez-vous de ces bobines imprimées en 3D en cuivre pur ? Partagez votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !