Comment la fabrication additive métal peut-elle améliorer les procédés de production existants ?

Krüger Fertigungstechnologie est une entreprise allemande qui a investi dans une solution de fabrication additive métal de GF Machining Solutions, expert dans la technologie de fusion laser sur lit de poudre. Depuis 1996, elle est spécialisée dans la fabrication en sous-traitance, se concentrant principalement sur des procédés d’érosion et de fraisage HSC. En misant sur la fabrication additive, la société peut aller encore plus loin dans la conception et offrir à ses clients une solution rapide et précise. Elle a notamment imaginé un échangeur de chaleur imprimé en 3D en une seule pièce pour le secteur du nucléaire. Quels sont les avantages que Krüger tire au quotidien de l’intégration de la fabrication additive métal et plus particulièrement du flux de travail proposé par GF Machining Solutions ? Comment a-t-elle réussi à intégrer aussi rapidement cette nouvelle méthode de production ?

L’entreprise suisse GF Machining Solutions a développé toute une chaîne de valeur solide autour de la fabrication additive, de la conception au post-traitement en passant par l’inspection de la pièce finale, permettant ainsi à ses clients d’accélérer leurs processus de production. Sa machine DMP Flex 350 offre des rendements plus élevés, une qualité plus précise et permet d’imaginer des pièces aux géométries complexes. Elle intègre notamment un module d’impression 3D interchangeable permettant d’éviter un nettoyage fastidieux lors du changement de matériau. Elle offre également un suivi et une traçabilité des processus en temps réel qui minimise les risques d’erreur et les coûts associés. Ce sont ces caractéristiques qui ont poussé Krüger à choisir cette machine industrielle.

GF Machining Solutions maîtrise aujourd’hui la fabrication additive métal (crédits photo : GF Machining Solutions)

Une intégration rapide de la DMP Flex 350

Les équipes de Krüger nous ont confié que l’installation de leur nouvelle machine métal s’est faite en une semaine seulement avec une prise en main très rapide. Friedhelm Krüger, le directeur général, explique : “Je suis impressionné par la rapidité et la fluidité avec lesquelles l’équipe de GF Machining Solutions a mis en place pour nous impression 3D métal. L’imprimante a été installée, mise en service et le personnel a été formé en une semaine seulement. Grâce à la DMP Flex 350, nous pouvons offrir à nos clients un éventail de services encore plus large.”

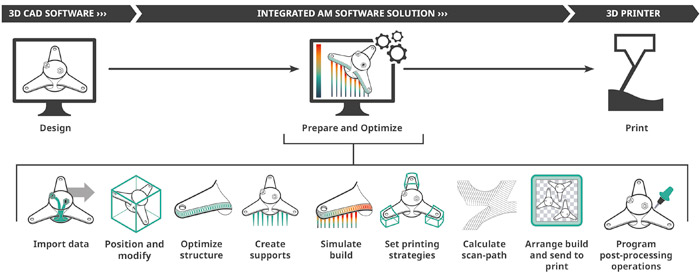

Précisions toutefois que les équipes avaient déjà une certaine maîtrise de la modélisation 3D et des procédés de fabrication plus globalement ce qui a contribué au succès de l’intégration. Robert Volland, ingénieur commercial chez GF Machining Solutions, précise en effet : “Avant de mettre en place une nouvelle machine, nous analysons les besoins de formation du client. Krüger avait déjà une certaine expérience avec un logiciel 3D moderne ; nous pouvions donc nous appuyer sur ce logiciel et ces connaissances.” Aujourd’hui, la machine DMP Flex 350 repose sur le logiciel 3DXpertTM développé par 3D Systems qui vise à faciliter le processus global de la fabrication additive métal. Par exemple, l’entreprise allemande s’est beaucoup appuyée sur la fonctionnalité d’alignement automatique de la pièce sur le plateau d’impression, améliorant ainsi la qualité des pièces et l’utilisation optimale du volume de construction dès qu’il s’agit de créer plusieurs composants. Friedhelm Krüger ajoute : “Cela nous permet de réaliser des économies – une économie que nous sommes heureux de répercuter sur nos clients. Les structures de support font également partie de cette optimisation automatique. Elles sont générées en même temps, en tenant compte du support des pièces, de la consommation de matériaux et du temps d’impression.”

Le procédé de fabrication additive, de la modélisation à la production (crédits photo : GF Machining Solutions)

Aller plus loin dans la fabrication

Grâce à cet investissement, Krüger peut combiner plusieurs procédés de fabrication et décupler les possibilités pour tous ses clients. Elle peut ainsi proposer des pièces hybrides qui allient les avantages de la fabrication additive métal avec ceux des méthodes plus traditionnelles déjà maîtrisés depuis plus de 20 ans. La société travaille notamment sur le projet ITER (International Thermonuclear Experimental Reactor) qui associe 35 pays autour de la conception du plus grand tokamak au monde, une machine expérimentale conçue pour exploiter l’énergie de la fusion. Elle a notamment imaginé un échangeur de chaleur en une seule et même pièce, en combinant impression 3D et érosion.

Friedhelm Krüger conclut : « L’intégration facile d’autres technologies de fabrication est un grand avantage. Avec 3DXpert, nous pouvons facilement fabriquer des pièces hybrides, par exemple des pièces imprimées en 3D qui doivent encore être fraisées ou érodées. » Vous souhaitez en savoir plus sur les possibilités qu’offre GF Machining Solutions ? Consultez le site internet ICI.

La fabrication additive métal peut-elle améliorer les procédés de production déjà existants ? Partagez votre avis dans les commentaires de l’article ou avec les membres du forum 3Dnatives. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !