General Motors ouvre un centre dédié à la fabrication additive et accélère la production de pièces finies

Le constructeur automobile General Motors a annoncé l’ouverture de son centre dédié à la fabrication additive, rejoignant ainsi les initiatives menées par BMW ou encore Seat. Baptisé Additive Industrialization Center (AIC), cet espace de 1 400 mètres carrés devrait permettre au groupe d’accélérer le développement de prototypes, la fabrication d’outillage mais aussi la production de pièces finies. Désormais équipé de 75 machines de différentes technologies – dont 24 présentes au centre, General Motors poursuit sa stratégie d’intégrer la fabrication additive dans ses opérations quotidiennes, lui apportant agilité et rapidité. D’ailleurs, l’une de ses divisions, Cadillac, vient de dévoiler ses nouvelles voitures intégrant pour la première fois des pièces imprimées en 3D.

Pour General Motors, la fabrication additive n’est pas une nouvelle méthode de conception : le groupe l’utilise en effet depuis plus de 30 ans, notamment pour des applications de prototypage rapide. Depuis quelques années, il a pris un autre tournant et concentre ses efforts autour de trois piliers : les prototypes fonctionnels, l’outillage et les pièces finies. Son nouveau centre AIC se concentre quant à lui sur la façon dont le groupe peut amener la fabrication additive dans un environnement de production. Il permettra également de soutenir toutes les opérations menées par General Motors depuis un seul point central.

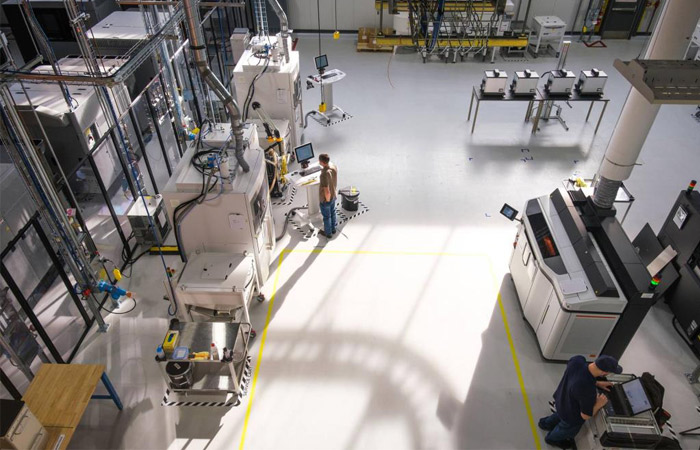

Le centre de fabrication additive de General Motors (crédits photo : Steve Fecht)

Audley Brown, responsable Additive Design and Materials Engineering chez GM, explique : “L’élément central de la transformation de GM est de devenir une entreprise plus agile et innovante, et l’impression 3D jouera un rôle essentiel dans cette mission. Par rapport aux procédés traditionnels, l’impression 3D permet de produire des pièces en quelques jours, contre des semaines ou des mois auparavant, à un coût nettement inférieur.”

General Motors et la production de prototypes fonctionnels

La fabrication additive serait donc utilisée à des fins de prototypage final et le groupe américain multiplie les cas d’application concrets. Dans un premier temps, c’est sa division Chevrolet qui a misé sur les technologies 3D notamment pour développer sa Corvette 2020 : plusieurs conduites de frein ont été imprimées en 3D plastique, soumises ensuite à de nombreux tests sur piste. Les équipes ont ainsi pu modifier 4 fois le design de la pièce sans augmenter le coût, réduire le temps de développement de 9 semaines et diminuer le coût total de 64%.

Le centre regroupe plusieurs technologies d’impression 3D (crédits photo : Steve Fecht)

Autre exemple, le prototype du prochain GMC Hummer EV : celui-ci comprend 17 pièces imprimées en 3D pour la batterie, composants qui auraient permis de réduire de 50% les délais de développement et de 58% les coûts globaux. Audley Brown ajoute : « De nombreux développements de produits récents ont bénéficié, d’une manière ou d’une autre, de pièces prototypes imprimées en 3D. Non seulement ces pièces peuvent faire gagner du temps et de l’argent, mais l’équipe utilise également des applications imprimées en 3D pendant le développement du produit pour surmonter des difficultés inattendues en temps réel. »

Vers la production de pièces finies

General Motors veut aller plus loin dans l’utilisation de la fabrication additive et miser sur la production de pièces d’utilisation finale. Un objectif qui devrait être atteint grâce au centre dédié récemment ouvert. Celui-ci compte 24 solutions d’impression, du dépôt de matière fondue au frittage sélectif en passant par le Multi Jet Fusion et la fusion laser sur lit de poudre. La division Cadillac est d’ailleurs un bon exemple d’intégration de la fabrication additive : elle a dévoilé ses premiers véhicules intégrant des pièces imprimées en 3D. Les CT4-V Blackwing et CT5-V Blackwing comprendront deux conduits CVC en plastique, un pommier de levier de vitesse métallique et un support de harnais électrique. Les voitures ne seront disponibles que l’été prochain.

Les conduits CVC imprimés en 3D et le support de harnais (crédits photo : Steve Fecht)

Audley Brown conclut : « Ce n’est que le début. En fin de compte, nous voyons le potentiel des pièces imprimées en 3D pour être utilisées dans une grande variété d’applications de production – de plus grandes options de personnalisation pour les acheteurs de nouveaux véhicules, à des accessoires uniques et des reproductions de pièces de voitures classiques. » Une chose est sûre, l’industrie automobile n’aura jamais autant misé sur la fabrication additive ! N’hésitez pas à regarder la vidéo ci-dessous pour en savoir plus sur la stratégie de General Motors ou à vous rendre sur son site :

Que pensez-vous de l’utilisation de la fabrication additive par General Motors ? Partagez votre avis dans les commentaires de l’article ou avec les membres du forum 3Dnatives. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !