GE Aviation fait le choix de la fabrication additive métal

La fabrication additive métal peut-elle remplacer le moulage dans le secteur de l’aviation ? C’est en tout cas ce que pense General Electric (GE). La collaboration entre GE Aviation et GE Additive a incité l’entreprise à passer du moulage à la cire perdue à l’impression 3D métal pour quatre pièces de purge d’air destinées à une turbine. L’équipe mentionne les économies de coûts (les quatre pièces imprimées en 3D devraient permettre de réduire de 35 % les coûts de GE) et la mise sur le marché plus rapide comme facteurs déterminants de ce changement.

Le moulage, un processus de fabrication dans lequel un matériau liquide (souvent du métal) est versé dans un moule contenant la forme souhaitée, est largement utilisé, notamment dans le secteur de l’aéronautique. Toutefois, ce procédé peut s’avérer coûteux. Les fabricants doivent investir dans le moule, et ce dernier ne peut produire des pièces que d’une seule forme. De plus, lorsque le moule n’est plus disponible, les pièces ne peuvent plus l’être non plus, ce qui rend certains avions obsolètes, car les pièces cassées ne peuvent plus être remplacées. Et comme GE l’a constaté, l’impression 3D métal peut résoudre directement ces problèmes.

GE Aviation utilise déjà la fabrication additive, l’avion SkyGuardian a une pièce imprimée en 3D. (Crédits photo : GE Aviation)

Pourquoi GE Aviation a-t-il opté pour la fabrication additive ?

Depuis plusieurs années, la fabrication additive s’impose dans de nombreux secteurs, notamment dans le domaine de l’aviation. Par exemple, un embout de buse de carburant imprimé en 3D pour le moteur LEAP de GE Aviation a permis de regrouper 20 pièces différentes en une seule. Dans la même lignée, le nouveau turbopropulseur a combiné 855 pièces en seulement 10 composants imprimés en 3D, ce qui a permis de gagner du temps, et de minimiser les coûts de production.

Pour ce nouveau projet, l’entreprise a décidé d’utiliser l’impression 3D pour quatre pièces destinées à la turbine LM9000, afin de voir si la fabrication additive métallique pouvait rivaliser avec le moulage industriel. Comme souvent, la réponse a été oui – l’impression 3D s’est avérée plus efficace, plus rentable et plus rapide que le processus de moulage traditionnel.

En plus de diminuer les coûts de production, General Electric précise que la fabrication additive a amélioré la productivité mais a aussi réduit le temps de conception. Deux facteurs qui permettent d’accélérer la mise sur le marché. De l’identification des pièces à l’impression des prototypes finaux, le processus n’a pris que 10 mois. Un gain de temps considérable, par rapport aux 12 à 18 mois prévus pour la production de pièces de turbines avec un processus de moulage.

Enfin, la fabrication additive a permis à l’entreprise de remplacer des pièces ne pouvant plus être produite à l’avenir. Joseph Moore, chef de projet chez GE Aviation explique : ”Il n’y a que quelques fournisseurs qui fabriquent des pièces moulées à la cire perdue pour l’industrie aéronautique. Nous devons donc avoir des options pour nous assurer que nous ne sommes pas touchés par l’obsolescence et dépendants des modèles de coûts de certains fournisseurs. Si nous pouvons fabriquer une pièce avec la fabrication additive pour moins cher, nous pouvons économiser de l’argent maintenant et éviter toute augmentation à l’avenir.«

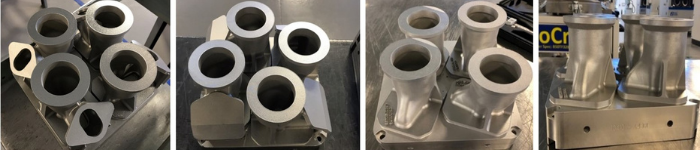

Les quatre pièces imprimées en 3D. De gauche à droite : bouchon d’évent, bouchon de vidange, bouchon d’air et bouchon d’accéléromètre. (Crédits photo : GE)

Dans son communiqué de presse, General Electric souligne que ces pièces ne sont qu’un début. Ils ont identifié 180 pièces moulées qui, selon eux, pourraient être fabriquées à moindre coût grâce à l’impression 3D, et ils imaginent qu’à terme, ils utiliseront la fabrication additive pour beaucoup d’autres pièces.

Que pensez-vous de l’utilisation de la fabrication additive métal par GE Aviation ? N’hésitez pas à partager votre avis dans les commentaires de l’article ou avec les membres du forum 3Dnatives. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !

*Crédits photo de couverture : GE