Conseils d’experts : comment intégrer la fusion laser sur lit de poudre dans son entreprise ?

La fusion sur lit de poudre est un processus de fabrication selon lequel des particules de poudre métalliques sont fusionnées entre elles via une source de chaleur – laser ou faisceau d’électrons – pour former une pièce finale. Aujourd’hui, la fusion laser sur lit de poudre est sans doute l’un des procédés de fabrication additive métal les plus utilisés, qui offre des possibilités de création infinies. Comme le laser travaille point par point, la pièce obtenue est précise, et ce, malgré la complexité du design. Ce n’est pas pour rien que de nombreux industriels y ont recours que ce soit dans l’aéronautique, l’automobile ou encore le médical. Mais pourquoi opter pour la fusion laser et non pour un autre procédé comme le dépôt de matière sous énergie concentrée ? Qu’est-ce qui fait la force de cette technologie finalement ? Et surtout, comment une entreprise peut-elle réussir à l’intégrer avec succès dans son processus de fabrication ? Nos trois experts nous répondent !

Le Dr Yves Hagedorn est le PDG d’Aconity3D, une entreprise de machines sur mesure basées sur la fusion laser sur lit de poudre. Son objectif est de fournir une technologie d’équipement flexible et ouverte pour faire progresser efficacement l’impression 3D métal vers l’industrialisation. Le Dr Elena Lopéz travaille comme chef de département pour la fabrication additive au Fraunhofer IWS de Dresde. Elle dirige opérationnellement le projet à grande échelle AGENT-3D (90 millions d’euros, 120 partenaires de projet) depuis 2014, dans le cadre duquel pratiquement tous les procédés d’impression 3D pertinents pour les métaux, les céramiques et les polymères sont développés dans plus de 35 projets de recherche. Sadato Kobayashi est quant à lui le chef de département pour la fabrication additive chez GF Machining Solutions Japan. Il travaille depuis 18 ans avec les utilisateurs de la fabrication additive.

- Dr. Yves Hagedorn

- Dr Elena Lopéz

- Sadato Kobayashi

Quand faut-il choisir la fusion laser sur lit de poudre plutôt que les méthodes de fabrication traditionnelles ?

Avant de considérer la fusion laser, il faut d’abord considérer la fabrication additive : pourquoi l’adopter ? Et quand faut-il alors privilégier l’impression 3D plutôt que les autres méthodes de production ? Les technologies 3D ont de très nombreux avantages sur lesquels nous ne reviendrons pas ici, et pourtant, encore beaucoup d’entreprises n’ont pas franchi le pas. Selon M. Kobayashi, cette hésitation dépend principalement de la situation de l’entreprise et de ses projets. L’une des motivations qu’il cite est la suivante : « La nécessité de remplacer une main-d’œuvre de production qualifiée mais partant à la retraite est une raison importante du point de vue de l’organisation et de la continuité des activités. »

Pour le Dr Hagedorn, il s’agit de se poser quatre questions quand une entreprise hésite entre ces deux méthodes de production : « Le composant peut-il également être produit de manière conventionnelle ? Une conception plus complexe peut-elle générer une valeur ajoutée pour le client ? Le matériau à utiliser est-il adapté à la fabrication additive ? La taille des composants en combinaison avec les quantités à réaliser peut-elle être cartographiée à l’aide de la fabrication additive ? » Pour Elena Lopéz, cette décision d’investir ou non ne doit cependant pas se concentrer uniquement sur un composant : « La production d’un composant à l’aide de la fusion laser sur lit de poudre de la même manière qu’avec les méthodes de production conventionnelles peut ne pas apporter d’avantage à l’entreprise, mais la prise en compte globale de la fabrication additive dans l’entreprise en apporte !«

En résumé, il convient donc d’examiner les applications que l’on souhaite réaliser, les plans d’entreprise globaux mais aussi les matériaux à disposition pour décider si la fabrication additive est utile ou non pour l’entreprise. Sachez qu’il existe un certain nombre de sociétés qui peuvent vous conseiller et vous aider dans ce choix, mais aussi dans sa mise en oeuvre.

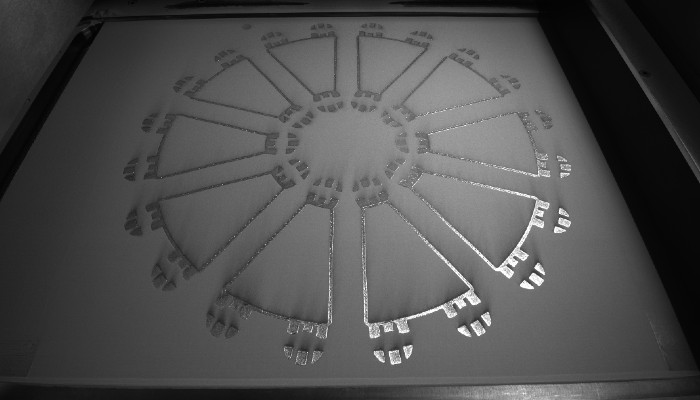

Pour décider si l’intégration de la fusion laser su lit de poudre est judicieuse, il faut examiner les composants à créer ainsi que les projets de l’entreprise pour prendre la décision (crédits photo : GF Machining Solutions)

L’intégration de la fusion laser sur lit de poudre : avantages et limites

Bien sûr, pour comprendre pourquoi une entreprise devrait intégrer la fusion laser sur lit de poudre, il est important de se pencher sur les avantages qu’elle offre. M. Kobayashi le fait en adoptant deux perspectives différentes : « D’un point de vue technique, vous pouvez bénéficier d’une plus grande liberté de conception pour mieux répondre à des exigences qui seraient autrement impossibles ou trop coûteuses à produire. D’un point de vue opérationnel, vous pouvez mieux contrôler la qualité, le coût, la date de livraison et la traçabilité des composants moulés et/ou usinés de manière traditionnelle. Cela permet d’accroître la flexibilité de votre production et la capacité à produire ce dont vous avez besoin, quand et où vous en avez besoin. » La liberté de conception ainsi acquise se retrouve dans de nombreuses industries – on pense notamment au secteur dentaire qui peut s’appuyer sur l’impression 3D métal pour développer des implants et des couronnes parfaitement adaptés au patient. L’industrie aérospatiale en bénéficie également. Lufthansa, par exemple, utilise l’impression 3D pour rendre les processus de réparation et de maintenance plus efficaces en interne grâce à une plus grande liberté de conception des pièces ou à une production plus rapide.

Le Dr. Elena Lopéz reconnaît également ces avantages, mais affirme qu’il s’agit de bénéfices typiques de la fabrication additive en général, et cite donc également « l’optimisation topologique, la complexité accrue des structures internes, les propriétés partiellement améliorées des matériaux grâce à l’utilisation d’alliages innovants » comme étant spécifiques à la fusion laser. L’optimisation topologique, en particulier, est une raison qui pourrait pousser les constructeurs automobiles à intégrer la fusion laser sur lit de poudre. Pour ne citer qu’un exemple parmi tant d’autres : Porsche a utilisé cette méthode pour intégrer de manière optimale les différents composants d’un de ses véhicules tels que les roulements, les échangeurs de chaleur, etc. Le logiciel a ensuite pu calculer les charges et leurs trajectoires pour optimiser la partie finale. En conséquence, des structures en nid d’abeille ont été développées qui ont réduit le poids du boîtier de l’entraînement de 40 % et le poids total de l’entraînement de 10 %. Si le Dr Hagedorn partage le point de vue de nos deux autres experts, il ajoute l’élargissement du spectre des matériaux, la durabilité grâce à la réutilisation de la poudre et la numérisation cohérente.

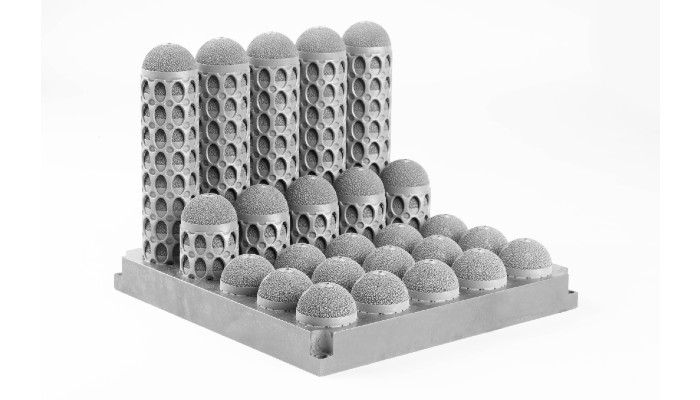

La fusion laser sur lit de poudre peut être utilisée pour créer des structures complexes (crédits photo : GF Machining Solutions)

Cependant, même si les avantages semblent très attrayants, il faut aussi tenir compte des limites de la fusion laser. Selon le Dr Lopéz, « la taille des pièces, la réparation des pièces existantes et endommagées, la rotation ou la réutilisation des matériaux et le traitement multi-matériaux sont limités par rapport aux procédés à buses. » En ce qui concerne le matériau, soulignons que la plupart ne sont pas développées spécifiquement pour la fabrication additive. Pour cette raison, Equispheres a constaté dans une étude que le choix de la poudre métallique entraîne des problèmes plus ou moins conséquents, tels que des propriétés mécaniques irrégulières pour la pièce finale, une vitesse de production réduite et donc une productivité moindre, etc. Outre l’absence de normes industrielles, ainsi que de directives en matière de conception, le Dr Hagedorn cite un autre point crucial : « Le point le plus important est probablement le manque de compétence dans l’utilisation du processus. Contrairement à la fabrication conventionnelle, il n’y a malheureusement pas encore d’apprentissage pour la fusion laser sur lit de poudre. En conséquence, les machines-outils sont utilisées par des ingénieurs. On s’attend alors souvent à ce que la pièce tombe toute seule de la machine. »

M. Kobayashi est également conscient de ces limites, mais il souligne en même temps qu’elles ne doivent pas nécessairement être permanentes : « Personnellement, je pense que ce sont tous des points valables et qu’il y a beaucoup de possibilités d’amélioration dans tous ces domaines. Mais ces limites sont fonction du temps de développement et des facteurs économiques. En tant qu’industriel, nous sommes à un moment charnière où les fournisseurs doivent s’engager auprès des clients et les soutenir de toutes les manières possibles pour les aider à réussir leur première série. Les contraintes de taille peuvent être surmontées grâce à des innovations en matière de contrôle du débit de gaz, les bons matériaux peuvent être mis à disposition grâce au développement de poudres combiné au développement de paramètres de processus, mais il doit y avoir une demande économique suffisante de la part des utilisateurs pour accélérer ce développement. »

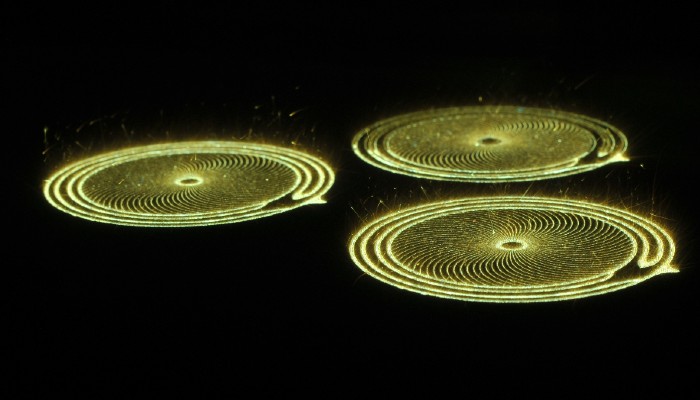

Les poudres doivent être développées spécifiquement pour la fabrication additive afin d’améliorer la qualité des composants (crédits photo : GF Machining Solutions)

Les étapes nécessaires pour une intégration réussie

Pour maximiser les avantages de la fusion laser sur lit de poudre pour l’entreprise et contourner ses limites, une mise en œuvre réussie est essentielle. « Comme il s’agit d’une technologie relativement nouvelle, peu d’entreprises disposent en interne des compétences nécessaires« , explique M. Kobayashi. C’est pourquoi il recommande de faire appel à une société extérieure pour la formation des employés. Le Dr Hagedorn est d’accord avec lui sur ce point et ajoute : « Lors de l’introduction de la fusion laser en tant que processus de fabrication industrielle, il est toujours conseillé de faire appel à un conseil compétent. C’est d’autant plus vrai qu’il n’y a pas vraiment de personnel qualifié en fusion laser sur lit de poudre. En particulier, la sécurité au travail lors de la manipulation de matériaux en poudre, l’assurance qualité et les étapes de post-traitement dépendantes de l’application devraient être prises en compte lors de l’introduction de cette technologie. »

La sécurité au travail a en effet une grande importance, car la poudre métallique présente un certain risque pour la santé. C’est pourquoi le remplissage et le tamisage, ainsi que les étapes de post-traitement, doivent toujours avoir lieu dans un environnement fermé, car la poudre est très fine et facilement dispersée. Les lasers représentent également un danger potentiel (contrôle de la température, rayonnement laser, longueur d’onde, etc.), tout comme le risque éventuel d’explosion et d’incendie. Par conséquent, pour l’intégration, il est essentiel de disposer d’un espace suffisant pour placer l’imprimante le plus loin possible des autres activités. Il est également conseillé de disposer d’un système de filtration et d’un extincteur adaptés. De plus, seules les personnes qui connaissent l’imprimante 3D et la réglementation devraient y avoir accès.

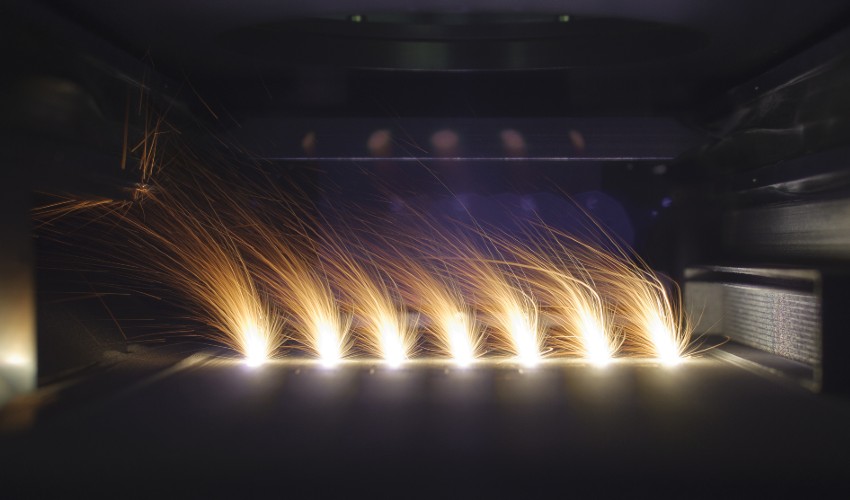

La fusion laser n’est pas sans danger et ne doit donc être utilisée que conformément aux normes de sécurité et par un personnel qualifié (crédits photo : Aconity3D)

Le Dr. Elena Lopéz est également d’accord avec les deux autres experts sur ce point, ajoutant qu’il y a aussi un besoin d’ingénierie des systèmes (pas seulement la machine elle-même, mais la préparation, le post-traitement de la poudre et des composants, la métrologie, etc.) Sadato Kobayashi développe cette affirmation : « Le processus d’impression lui-même est fortement piloté par des logiciels, ce qui signifie que vous devez (re)penser votre stratégie numérique pour gérer toutes les données qui sont traitées, stockées et finalement réutilisées. » Le Dr Hagedorn conclut : « L’utilisation industrielle et professionnelle de la fusion laser reste un métier qui s’apprend mais qu’il faut aussi maîtriser pour fabriquer de manière efficace et économique. »

La fusion laser sur lit de poudre est-elle l’avenir de la fabrication ?

La fusion laser offre donc des avantages qui ne peuvent pas être obtenus avec les méthodes de fabrication conventionnelles, tels que la liberté de conception, la flexibilité et des temps de développement courts. En même temps, la technologie est encore confrontée à certains défis, tels que le manque de personnel qualifié, la taille des composants et les quantités, qui pourraient peut-être disparaître à l’avenir à mesure que la technologie se développe et que son utilisation généralisée progresse. Le Dr. Lopéz et le Dr. Hagedorn conviennent néanmoins que la fusion laser sur lit de poudre ne remplacera pas les méthodes de fabrication conventionnelles. Le Dr Hagedorn explique : « Personnellement, je ne pense pas que la fusion laser va supplanter, ou remplacer, les méthodes de fabrication conventionnelles. Je pense plutôt qu’elle sera une amélioration et un complément bienvenus aux méthodes de fabrication conventionnelles, permettant de nouvelles applications de haute technologie passionnantes. En particulier, la nécessité d’une finition mécanique conventionnelle des surfaces fonctionnelles restera une nécessité dans un avenir prévisible. » Le Dr. Lopéz est d’accord, et conclut : « La fusion laser deviendra une partie intégrante des processus de fabrication industrielle. »

La fusion laser est une extension des méthodes de fabrication conventionnelles qui présente un grand potentiel (crédits photo : Aconity3D)

Les derniers conseils de nos experts

Yves Hagedorn : La fabrication additive, et en particulier la fusion laser sur lit de poudre en tant que procédé établi, présente un grand potentiel pour permettre de meilleurs produits pour les applications plus exigeantes de demain. J’aimerais profiter de cette occasion pour appeler à davantage de dialogue entre les experts et les utilisateurs afin d’exploiter tout le potentiel de cette technologie. Ainsi, l’impulsion de développement des success stories devrait venir du point de vue de l’utilisateur et être développée en collaboration pour réussir.

Sadato Kobayashi : Je ne pense pas que toutes les entreprises doivent intégrer la fusion laser dans leur organisation, mais chaque entreprise d’ingénierie et de fabrication devrait au moins réfléchir à la manière dont elle peut en tirer profit.

Elena Lopéz : Si vous n’utilisez pas les procédés de fusion laser ou de fabrication additive, vous perdrez en compétitivité ! L’impression 3D est là pour rester et bientôt il sera impossible d’imaginer la chaîne de production sans elle

Et vous, utilisez-vous la fusion laser sur lit de poudre ? Partagez votre avis dans les commentaires de l’article ou avec les membres du forum 3Dnatives. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !