TOP 5 des vidéos de la semaine : Ford mise sur l’impression 3D grand format…

Cette semaine, découvrez comment Ford utilise l’impression 3D grand format et pourquoi elle lui a fait économiser plus de 90% de délai de fabrication ! Vous pourrez aussi en savoir plus sur le projet français FACT qui s’intéresse à la fabrication additive composite, notamment au PEKK chargé en fibres de carbone. Enfin, vous partirez dans les coulisses de Mighty Buildings, une société américaine qui a recours à l’impression 3D béton pour construire les murs de ses maisons et proposer des logements plus durables et abordables. On vous souhaite en tout cas un très bon dimanche !

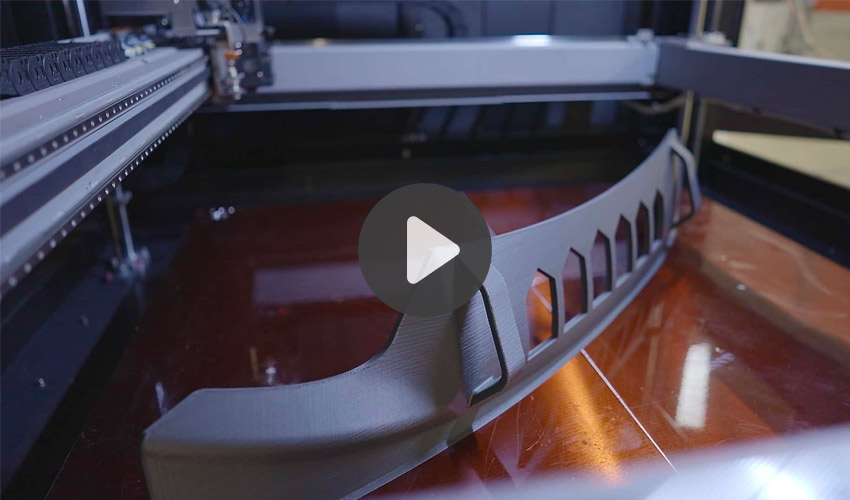

TOP 1 : Ford et l’impression 3D grand format : Cela fait déjà 30 ans que le constructeur automobile américain utilise la fabrication additive et ce, pour différentes applications. L’une d’entre elles est la création d’outillages plus fonctionnels. Pour cela, l’entreprise a notamment investi dans une machine grand format de BigRep, la BigRep One. Celle-ci lui permet de concevoir des outils en tout genre et de les adapter à ses voitures. Par exemple, Ford a imprimé en 3D toute une série d’outils pratiques pour venir poser ses mains lorsqu’il s’agit de positionner des pièces sur les véhicules type comme des hayons. L’un des avantages principaux de l’impression 3D grand format pour Ford est la capacité à produire de larges pièces en une seule fois, sans passer par des étapes d’assemblage plus contraignantes. En tout cas, le constructeur a réduit de 94% ses délais de production d’outillage en usine grâce à son imprimante 3D !

TOP 2 : L’impression 3D métal au Global Industrie : Comme vous le savez, le mois de septembre aura permis à l’industrie française de se retrouver lors du salon Global Industrie qui a eu lieu cette année à Lyon. C’est un évènement qui regroupe plusieurs acteurs de la fabrication additive et promeut l’utilisation de la technologie comme méthode de production industrielle. Dans la vidéo ci-dessous, vous pourrez découvrir ou revivre l’intervention de Pierre Auguste, ingénieur R&D au Cetim Centre-Val de Loire, qui se concentre sur la fabrication additive métallique et plus précisément le procédé inventé par le fabricant MELD. On vous laisse découvrir son fonctionnement, les matériaux compatibles et ses principaux avantages :

TOP 3 : Clôture du projet FACT : En 2016, l’IRT Jules Verne a lancé le projet FACT (pour Fabrication Additive ComposiTe) qui avait pour objectif d’élargir l’utilisation de l’impression 3D aux matériaux hautes performances, tout particulièrement dans le secteur aéronautique. Les équipes se sont penchés sur deux procédés à savoir l’extrusion et le frittage de poudre, et sur du PEKK chargé en fibres de carbone et du PEKK classique. Ce projet a réuni de nombreux acteurs que ce soit de grands groupes comme AIRBUS, mais aussi des fabricants de machines comme EOS, et des services d’impression comme Dedienne. On vous invite à regarder la vidéo ci-dessous pour en savoir plus sur le projet et les résultats obtenus :

TOP 4 : Les coulisses de la fabrication de maisons : Dans ce reportage d’une quinzaine de minutes, vous allez découvrir les coulisses de la société Mighty Buildings qui a aujourd’hui recours à l’impression 3D béton pour ériger les murs de ses maisons. Son objectif est de produire des Accessory Dwelling Units, des sortes de petites cabines mobiles pour y vivre ou travailler. La société espère faciliter l’accès au logement mais surtout proposer un mode de construction plus durable, générant moins de déchets tout en proposant des réductions coûts. Dans la vidéo ci-dessous, vous pourrez suivre le travail des imprimantes 3D, la façon dont les maisons sont construites et la vision de Mighty Buildings :

TOP 5 : Un processus d’impression plus efficace : Daniel Robert Orthopédie propose aujourd’hui des solutions pour lutter contre la plagiocéphalie, une déformation du crâne qui touche les bébés et qui provoque une asymétrie de la tête. Afin de corriger cette déformation, DRO fabrique des casques sur-mesure : grâce à la numérisation 3D, les équipes peuvent reproduire parfaitement la forme de chaque crâne. Puis, elles impriment en 3D le casque associé en suivant le modèle 3D généré. Ainsi, chaque patient peut repartir avec un dispositif complètement adapté à sa morphologie, ce qui vient augmenter le confort mais aussi la phase de soins :

Que pensez-vous de l’utilisation par Ford de l’impression 3D grand format ? N’hésitez pas à partager votre avis dans les commentaires de l’article ou avec les membres du forum 3Dnatives. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !