Une technologie pour recycler le plastique en filament pour l’impression 3D remporte un prix majeur

Le prix James Dyson est un concours international dirigé par l’entrepreneur éponyme. Il récompense les projets d’ingénierie ou de conception qui « résolvent un problème », et le Polyformer tire son épingle du jeu. En effet, Reiten Cheng et Swaleh Owais ont développé une machine qui recycle le plastique des bouteilles d’eau en filament pour l’impression 3D FDM, la rendant accessible aux pays en développement. Le projet a été récompensé de la prestigieuse division Développement durable du James Dyson Award.

Les concepteurs se sont inspirés d’un site Web d’impression 3D qui présente des histoires de recyclage et de durabilité. Ils voulaient que ceux des pays en développement puissent bénéficier des technologies d’impression 3D tout en réutilisant les déchets. Owais a réalisé ce projet au Rwanda à la Société allemande de coopération internationale pour le développement, dans l’espoir de fabriquer un produit capable de résoudre les coûts d’expédition élevés du filament vers l’Afrique.

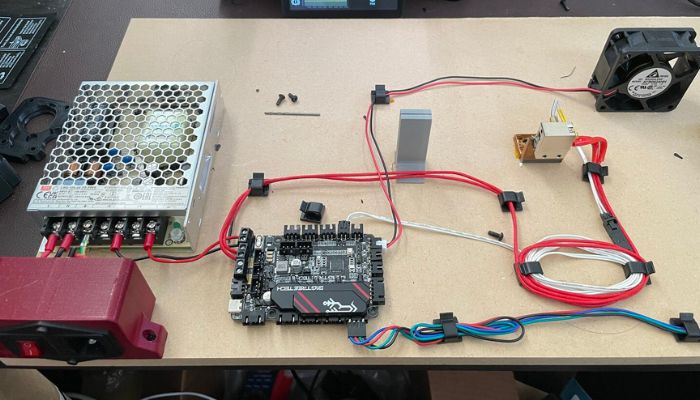

Construction de la machine Polyformer. (Crédit photo : Reiten Cheng)

Reconnaissance et récompenses

Le Polyformer a reçu le prix James Dyson pour la durabilité, choisi par l’inventeur lui-même. Le prix est décerné chaque année à des projets innovants et le duo utilisera l’argent du prix pour produire plus de Polyformers à utiliser dans les laboratoires d’impression 3D au Rwanda. Cela peut contribuer à résoudre les déchets en recyclant le plastique. Ils prévoient ensuite de recueillir les commentaires des utilisateurs et d’étendre le projet à d’autres pays en développement. D’autres alternatives parallèles pour compléter le Polyformer sont également en cours. Par exemple, le Polyjoiner connectera automatiquement les brins de filaments ensemble et le Polydryer évaporera l’eau du PET pour éviter une qualité d’impression négative. Enfin, le Polyspooler créera automatiquement des bobines de filament pour une facilité d’utilisation.

James Dyson, fondateur et ingénieur en chef chez Dyson, a déclaré : « En transformant des bouteilles en plastique usagées en filament d’imprimante 3D, Polyformer aide à réduire la quantité de déchets mis en décharge et fournit un matériau bon marché et abondant pour les ingénieurs et les concepteurs, en particulier dans les pays en développement. Leur idée offrira de nouvelles opportunités à d’autres inventeurs pour prototyper leurs idées à l’aide de l’impression 3D.

La machine Polyformer complète. (Crédits photo : Reiten Cheng)

Le Polyformer transforme le plastique en filament pour l’impression 3D

Le Polyformer a une architecture modulaire. Pour fabriquer le filament, un outil de tranchage peut couper la bouteille en plastique et la transformer en ruban prêt à être introduite dans l’extrémité chaude. Le ruban est thermoformé en un filament de 1,75 mm, qui peut être monté sur la bobine motorisée. Une fois ce matériau fabriqué, il peut être transféré sur une imprimante 3D. Le Polyformer est conçu pour être construit avec principalement des pièces imprimées en 3D afin de le rendre plus accessible à l’échelle mondiale. De plus, toute la technologie est open-source. Les concepteurs ont pris la décision de le rendre accessible au public sans brevet afin que d’autres puissent créer le leur. D’autres critères choisis par Cheng et Owais étaient un processus simplifié, évitant au maximum les supports et les post-traitements pour créer une machine compacte, facile à assembler et modifiable.

L’innovation Polyformer réside dans son double avantage de prévention des déchets et d’amélioration de l’accessibilité de l’impression 3D aux pays en développement. Ils ne sont pas les premiers à chercher à réutiliser les déchets. En effet, une entreprise américaine va construire 10 maisons en utilisant du plastique recyclé. À plus petite échelle, des chercheurs de Singapour ont utilisé du verre recyclé pour l’impression au sable. Vous pouvez en savoir plus sur le site Web du designer ICI, et plus d’informations sur le prix James Dyson peuvent être trouvées ICI.

Que pensez vous du projet récompensé par Dyson ? N’hésitez pas à partager votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !

*Crédit photo de couverture : Reiten Cheng