Ferrari intègre des pièces métalliques imprimées en 3D dans sa nouvelle F80

Ferrari, marque italienne emblématique dans le domaine de l’automobile de luxe et de la compétition, a récemment dévoilé sa nouvelle supercar F80 en édition limitée le 17 octobre dernier. La production de ce modèle débutera en 2025 et se poursuivra jusqu’en 2027, marquant ainsi les 80 ans du constructeur. Un total de 799 exemplaires sera fabriqué, tous déjà vendus à un prix unitaire de 3,6 millions d’euros. Mais quelle est la spécificité de cette supercar ? Ferrari a annoncé l’intégration de pièces métalliques fabriquées par impression 3D, une première pour la marque, qui a jusqu’à présent été discrète sur ses méthodes de production et notamment sur l’utilisation de cette technologie.

Comme d’autres marques de renom telles que Bugatti et McLaren, la F80 marque un tournant en matière de performance, de technologie et d’ingénierie. Toutefois, Ferrari se distingue par sa capacité de production supérieure et son vaste éventail d’utilisateurs. Cette nouvelle supercar s’ajoute à la lignée des modèles emblématiques de Ferrari, tels que la la F40 ou encore LaFerrari. Elle incarne l’excellence de l’ingénierie des moteurs à combustion interne, tout en intégrant des avancées hybrides de dernière génération.

Quelles sont les pièces imprimées en 3D pour la F80 ?

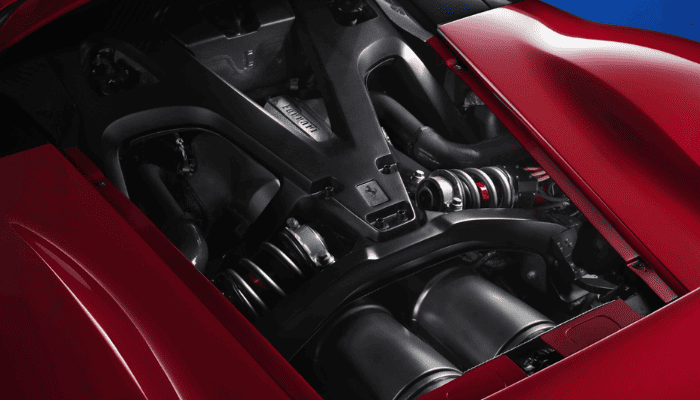

L’impression 3D joue un rôle clé dans le système de suspension active de la F80. Cette supercar est équipée d’une suspension totalement indépendante sur les quatre roues, alimentée par quatre moteurs électriques de 48 V et conçue avec un système à double triangulation. La suspension intègre des amortisseurs actifs et des bras de suspension fabriqués par fabrication additive. Notamment, les bras de triangulation supérieurs sont réalisés grâce à l’impression 3D métal, une première pour un modèle Ferrari destiné à la route. Le système de suspension active, entièrement repensé, est l’une des innovations majeures de Ferrari pour optimiser la performance du véhicule sur route comme sur circuit. Il parvient à concilier deux besoins souvent opposés : il assure une conduite stable sur circuit en réduisant les variations de hauteur, tout en permettant une absorption efficace des irrégularités de la route lors d’une utilisation quotidienne sur la route.

Cette approche présente plusieurs avantages, tels qu’une configuration optimisée, un contrôle précis des roues, une diminution du poids non suspendu, l’élimination de la barre stabilisatrice et un réglage précis de l’angle de carrossage. Il est également important de souligner que l’impression 3D offre de nombreux bénéfices dans le secteur automobile, tels que la réduction de poids, la flexibilité dans le design, des prototypes et une production rapide, ainsi qu’une utilisation efficace des matériaux. Bien que les détails concernant les techniques de production ne soient pas divulgués, cette avancée marque une étape importante pour Ferrari. La F80 offre une puissance totale de 1 200 ch, ce qui en fait le modèle Ferrari le plus puissant jamais conçu pour la route. Elle accélère de 0 à 100 km/h en seulement 2,15 secondes et atteint une vitesse maximale de 350 km/h.

Que pensez-vous des pièces métalliques imprimées en 3D pour la nouvelle supercar F80 ? Partagez votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou LinkedIn !

*Crédits de toutes les photos : Ferrari