Comment obtenir de meilleurs résultats esthétiques en impression 3D FDM ?

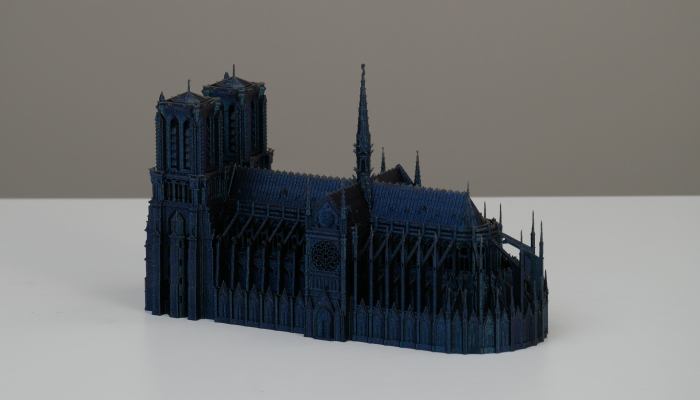

Sur des pièces imprimées en 3D par dépôt de fil, on peut souvent observer certains artefacts, des lignes de couches et des traces des supports nécessaires à l’impression. Ces défauts visuels pouvant parfois être gênant, on peut rapidement être amené à vouloir améliorer l’esthétique des pièces imprimées en FDM.

Si vous avez vous-même déjà essayé d’améliorer vos résultats d’impression 3D FDM, vous savez probablement qu’il s’agit d’un processus comprenant diverses étapes qui peuvent chacune représenter un défi. Cependant, en adoptant des pratiques appropriées avant, pendant et après l’impression, il est possible d’obtenir des résultats plus propres et professionnels.

Obtenir de beaux résultats tient à la fois de l’impression elle-même que des étapes avant et après.

Préparation avant l’impression

Avant même l’impression 3D, certains paramètres rentrent en jeu pour assurer la qualité des pièces finales. Les deux facteurs principaux sont l’imprimante 3D et le matériau utilisé.

En ce qui concerne le filament, l’humidité absorbée par celui-ci peut entraîner des défauts d’impression tels que des bulles ou des fissures, affectant la finition de surface. Pour éviter cela, il est recommandé de sécher le filament avant l’impression à l’aide d’une machine dédiée, d’un déshumidificateur ou en le plaçant dans un four à basse température.

Du côté de l’imprimante, il est crucial de nettoyer le plateau d’impression. Un surface propre assure une meilleure adhérence et une première couche uniforme. Nettoyez régulièrement le plateau avec de l’alcool isopropylique ou un savon dégraissant pour éliminer les résidus.

Il est aussi important de s’assurer que le plateau est correctement nivelé, soit manuellement, soit en utilisant la fonction de nivellement automatique si votre imprimante en est équipée. Ajustez également la hauteur de la buse relative au plateau (babystepping ou Z-offset) pour garantir une première couche optimale.

Enfin, un entretien régulier de l’imprimante permet de maximiser ses chances d’obtenir de bon résultats répétables. Cette entretien va du nettoyage global (plateau, axes, extrudeur, hotend, …) à la lubrification des axes en passant par des ajustements mécaniques comme la pression de l’extrudeur, la tension des courroies et le régale des écrous excentriques sur les imprimantes disposants de v-wheel.

Pour obtenir de beaux résultats exempts d’artéfacts de ringing ou de ghosting, il est impératif de bien entretenir son imprimante 3D.

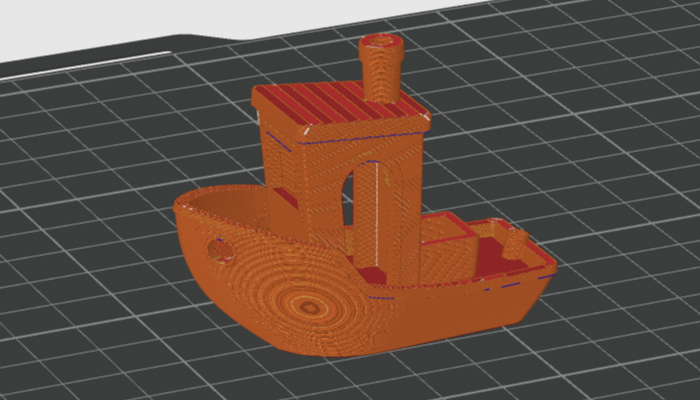

Conseils de tranchage et paramètres d’impression

Le tranchage (ou slicing en anglais) est une étape clef de l’impression 3D puisqu’il s’agit du moment où l’on prépare ses pièces et règle l’ensemble des paramètres d’impresssion. Pour assurer des résultats optimaux, l’orientation des pièces est un réglage essentiel qui influence la finition de surface et la nécessité de supports pour la fabrication. Positionnez la pièce de manière à minimiser les surplombs afin de réduire les zones nécessitant des supports, ce qui améliorera l’esthétique finale.

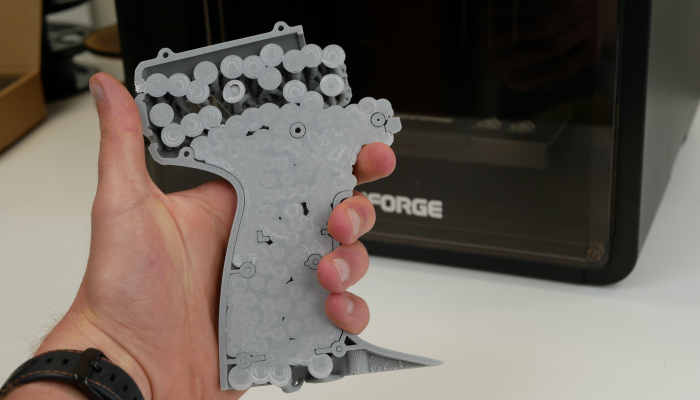

Dans certains cas, une pièce complexe en géométrie et difficile à imprimer peut-être plus facilement fabriquée en la scindant en plusieurs parties puis en la joignant après l’impression. La plupart des slicers modernes permettent de diviser des pièces selon un axe et de créer des raccords pour faciliter l’alignement lors du collage. Diviser une pièce complexe en plusieurs parties peut réduire le besoin de supports et améliorer la qualité de surface.

Certains paramètres d’impression à régler durant le tranchage comme la vitesse d’impression, la hauteur de couche, le remplissage (motif, densité, chevauchement avec les périmètres) et l’ordre d’impression des parois intérieurs et extérieurs.

La hauteur des couche est un paramètre qui peut à la fois permettre d’augmenter sa vitesse d’impression ou améliorer la qualité rapidement. Plus les couches sont hautes, moins il y aura de couches et total et plus vite l’impression se terminera. Au contraire, plus il y a de couches, plus la qualité sera améliorée en réduisant l’effet d’escalier présent sur des surfaces courbes et des surfaces angulées.

Les couches des pièces imprimées en 3D en dépôt de fil sont souvent visibles à l’œil nu. Plus la hauteur de couche est importante, plus ces couches sont distingables.

Réduire la vitesse, notamment pour les couches externes, peut améliorer la précision et la qualité de surface. Adaptez la vitesse en fonction de la complexité de la pièce et du matériau utilisé.

Le remplissage des impressions est un paramètre souvent négligé concernant la beauté des impressions. Bien que le remplissage soit interne et dissimulé une fois l’impression terminée, il contribue à la réussite de l’impression au globale en servant de base stable aux couches du dessus. Il existe divers motifs qui correspondent à des besoins spécifiques, le gyroïde permet par exemple d’améliorer la solidité en Z tandis que le remplissage éclair (lightning) permet réduire drastiquement la quantité de remplissage utilisée en servant de supports automatiques internes. Il peut aussi être important d’ajuster le pourcentage de chevauchement entre le remplissage et les parois pour assurer une solidité et une esthétique optimales.

Lors du tranchage, il est aussi possible de régler la température d’extrusion et le refroidissement du matériau. Il est important de réussir à trouver un équilibre entre la température d’extrusion et le refroidissement : des températures trop élevées peuvent entraîner des surfaces rugueuses, tandis que des températures trop basses peuvent affecter l’adhérence entre les couches et impacter négativement les performances mécaniques. Ajustez ces paramètres en fonction du matériau utilisé et du résultat souhaité pour obtenir le meilleur compromis entre solidité et esthétique.

Pour certaines pièces, l’utilisation de supports est nécessaire afin de garantir la réussite de l’impression.

Augmenter le nombre de parois peut améliorer la finition extérieur. De même, optimiser le nombre de couches supérieures et inférieures peut assurer une surface lisse et uniforme. Avec tous les éléments précédemment mentionnés mis en place, il reste quelques paramètres de tranchage avancés à prendre en compte pour améliorer la beauté des impressions :

- Impression du périmètre extérieur avant l’intérieur : Cette technique permet d’améliorer la précision des contours en imprimant d’abord les parois externes, puis les internes.

- Hauteur de couche variable : Utiliser des couches plus fines pour les zones détaillées et des couches plus épaisses pour les sections moins visibles peut optimiser la qualité et le temps d’impression.

- Utilisation de matériaux différents en interface de support : En utilisant un matériau différent de celui utilisé pour le reste de l’impresssion comme interface de support, il est possible de réduire la distance entre l’interface et l’impresssion elle-même assurant ainsi un meilleur résultat. Le PLA et le PETG par exemple sont de bons matériaux à utiliser conjointement pour obtenir de plus belles impressions.

Techniques de post-traitement

Une fois l’impression terminée, il est parfois nécessaire d’effectuer un post-traitement pour améliorer l’aspect visuel et le toucher des pièces imprimées en 3D. Selon le matériau utilisé et le niveau de finition souhaité, différentes méthodes peuvent être appliquées pour lisser les surfaces, masquer les lignes de couche ou encore renforcer la solidité des pièces. Du ponçage à la peinture, en passant par le collage et des techniques plus avancées comme l’application de résine ou le polissage thermique, chaque solution apporte une amélioration esthétique et fonctionnelle.

Ponçage et lissage

Après l’impression, le ponçage est une méthode courante pour lisser les surfaces. Commencez avec un papier abrasif à gros grain (environ 100-200) pour éliminer les défauts les plus visibles, puis progressez vers des grains plus fins (400-600) pour lisser davantage la surface. Terminez avec un grain très fin (1000 ou plus) pour obtenir une finition soyeuse. Pour une finition ultra-lisse, vous pouvez utiliser un composé de polissage. Avant de poncer vos pièces, vous pouvez boucher les trous et jointures de pièces assemblées avec un enduit ainsi que combler les micro-espaces entre les couches avec un apprêt de remplissage en aérosol afin de faciliter le post-traitement. L’aérogommage ou le sablage sont d’autres méthodes efficaces de post-traitement similaires.

Le ponçage est une méthode de post-traitement efficace pour améliorer l’état de surface.

Peinture et finition

Avant de peindre, préparez la surface en appliquant un apprêt et en ponçant légèrement pour assurer une meilleure adhérence. Choisissez des peintures adaptées au matériau de la pièce et appliquez-les uniformément pour un rendu professionnel. La peinture au pinceau ou à l’aérographe permet d’obtenir des résultats détaillés tandis que la peinture en aérosol (bombe de peinture) permet de couvrir une large surface de manière homogène rapidement.

Assemblage et collage

Pour assembler des pièces scindées, le choix du bon adhésif est essentiel. Les colles cyanoacrylates (aussi appelées colles fortes ou super Glue) offrent une prise rapide et sont idéales pour les petites pièces en PLA ou PETG. Pour une liaison plus solide, notamment sur de plus grandes surfaces, l’utilisation d’une colle époxy bicomposante peut être une excellente option. Dans le cas de pièces ABS, la technique de la soudure chimique avec de l’acétone permet de fusionner les éléments pour un assemblage invisible et résistant. Il existe aussi des adhésifs, reposant sur la principe de soudure chimique, spécialisés pour l’impression 3D et vendus prêt à l’emploi pour divers matériau (le 3D Gloop par exemple).

Une autre solution consiste à prévoir dès la conception des systèmes d’emboîtement ou de vissage. L’ajout de tenons et mortaises imprimés directement sur les pièces facilite leur alignement et renforce leur maintien. Il est également possible d’intégrer des inserts filetés en métal à chaud pour des assemblages démontables et robustes.

Autres techniques de finition

Outre le ponçage et la peinture, d’autres techniques permettent d’améliorer l’esthétique des pièces imprimées en 3D. Le polissage thermique, par exemple, consiste à exposer brièvement la surface à la chaleur d’un décapeur thermique, d’un chalumeau ou d’un briquet pour lisser les cheveux d’anges et autres micro-défauts. Cette méthode fonctionne particulièrement bien sur le PETG, l’ASA et l’ABS, mais doit être utilisée avec précaution pour éviter de déformer la pièce.

L’assemblage de pièces est souvent nécessaire pour réaliser des formes plus grandes et plus complexes en impression 3D FDM. (Crédits photo : Prusa 3D)

L’application de résines époxy transparentes ou teintées est une autre approche populaire. Ces résines, appliquées au pinceau ou par trempage, comblent les irrégularités et donnent un aspect brillant et uniforme à la surface. Cette technique est souvent utilisée pour les pièces exposées à l’humidité ou nécessitant un effet esthétique haut de gamme. La résine UV utilisée en impression 3D résine peut aussi être appliquée de la même manière sur les pièces pour obtenir un effet similaire après photopolymérisation.

Il existe d’autres méthodes de post-traitement permettant d’obtenir des performances mécaniques ou esthétiques supérieurs comme l’ impression hydrographique, la galvanoplastie ou la recuisson.

L’impression 3D FDM est une technologie accessible de par son prix d’entrée et sa simplicité d’utilisation, mais obtenir les performances esthétiques maximales demande du soin et de la rigueur à chaque étape du processus. De la préparation de l’imprimante au post-traitement, chaque paramètre peut influencer le rendu final. Sécher le filament, nettoyer le plateau, ajuster les paramètres de tranchage et adopter les bonnes techniques de post-traitement sont autant d’étapes essentielles pour produire des pièces plus belles et professionnelles.

L’expérimentation reste la clé pour perfectionner ses impressions. Chaque imprimante, chaque filament et chaque projet ont leurs spécificités, et tester différentes approches permet de trouver les réglages optimaux.

Et vous, quelles sont vos meilleures astuces pour sublimer vos impressions 3D ? N’hésitez pas à partager vos conseils et expériences dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou LinkedIn !