#Startup 3D : Fabric8Labs, une nouvelle approche de l’impression 3D métal

Notre startup 3D du mois a développé une nouvelle approche de la technologie : oubliez les lasers, les poudres et les sources de chaleur car Fabric8Labs a mis au point une méthode qui s’appuie sur une combinaison unique entre électrodéposition et stéréolithographie. Elle permettrait de créer des pièces métalliques d’une meilleure qualité, en déposant le matériau, atome par atome. Nous avons rencontré Jeff et David, le CEO et CTO de cette startup pleine de promesses.

3DN : Pouvez-vous nous en dire plus sur l’origine de Fabric8labs et votre lien avec l’impression 3D?

Notre équipe fondatrice a travaillé dans des environnements où la fabrication additive métal pourrait avoir d’importants impacts mais a rapidement réalisé que les technologies disponibles à l’époque étaient tout simplement trop chères pour pouvoir créer un business. En parallèle, nous avons réalisé que le dépôt électrochimique pouvait créer des pièces métalliques de haute qualité : c’est ainsi que l’équipe a conceptualisé ce qu’est notre procédé aujourd’hui.

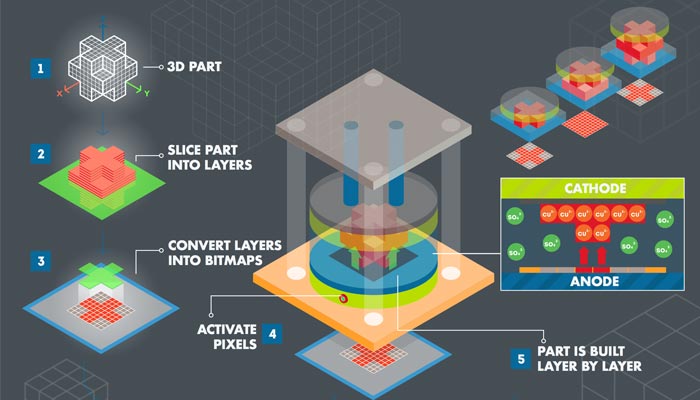

3DN : Pouvez-vous nous expliquer la nouvelle technologie que vous avez développée, la Stereo-Electrochemical Deposition (SED)?

Notre procédé est basé sur une électrodéposition localisée. Nous utilisons une multitude d’électrodes qui sont submergées dans une solution d’électroplastie. Nous contrôlons chaque électrode pour déposer très précisément les quantités de matériaux nécessaires, couche par couche. Cette technique de fabrication non-thermique élimine les poudres métalliques souvent chères et les lasers pour baisser significativement le coût de l’équipement et des matières premières. De plus, puisque les matériaux sont déposés au niveau anatomique, “atome par atome” plutôt que de fusionner la poudre, les pièces formées sont presque entièrement denses et de bien meilleure qualité.

Le fonctionnement de la technologie SED

3DN : Quels métaux seront compatibles avec vos imprimantes 3D métal?

Nous souhaitons entrer sur le marché de l’impression 3D métal avec des alliages de cuivre et de nickel dans un premier temps. Nous voulons également proposer plusieurs types d’acier inoxydable.

Note : Fabric8Labs devrait mettre sur le marché deux machines pour commencer, la Series 1000 d’une capacité de 3081 cm3 offrant une résolution de 100μm (Z) / 25μm (X,Y), ainsi que la Series 2000 d’un volume maximal de 63713 cm3 pour une résolution de 65μm (Z) / 25μm (X,Y). Le site annonce une première liste de matériaux compatibles : Cuivre, Nickel, Fer, Cobalt, Cobalt-Chrome, Étain, Inconel, Zinc, Aluminium, Titane, Acier inoxydable, Argent et Or.

3DN : Quel est la cible que Fabric8Labs espère atteindre et pourquoi?

Nous ciblons des applications dans des secteurs divers comme le médical, l’aérospatial et les industries de communication principalement parce que notre technologie offre des capacités qui répondent aujourd’hui à aux exigences matérielles, à la complexité des pièces et des volumes de production.

Shiv Shailendar, chercheur chez Fabric8labs, développe la solution d’impression

3DN : Selon vous, quelle sera l’importance du marché de la fabrication additive métal en 2018?

Nous pensons que 2018 va définir l’espace de la fabrication additive métal. Beaucoup d’innovations annoncées en 2017 ont attiré l’attention sur les opportunités offertes par l’impression 3D. En 2018, cette attention se tournera vers des applications nouvelles et uniques, rendues possibles uniquement grâce à ces nouvelles technologies.

3DN : Un dernier mot pour nos lecteurs?

Nous sommes à la recherche de partenaires pour tester nos prototpyes de production à partir de 2018 et continuons de chercher des applications intéressantes pour cette technologie. Vous pouvez retrouver plus d’informations sur notre site officiel.

Que pensez-vous de cette nouvelle approche de l’impression 3D métal? Partagez également votre opinion dans les commentaires de l’article ou avec les membres du forum 3Dnatives.