Améliorer l’exploitation d’hydrocarbures grâce à la fabrication additive

A l’université A&M du Texas, un chercheur diplômé a misé sur la fabrication additive pour mieux comprendre le comportement des agents de soutènement dans les processus de fracturation utilisés pour récupérer le pétrole dans les réservoirs de schiste. Il a imaginé un moule imprimé en 3D pour imiter la fracturation hydraulique et observer concrètement le mouvement de ces agents. Son équipe et lui-même ont ainsi obtenu des surfaces de fracture artificielles rugueuses et très détaillées qui permettront d’améliorer l’exploitation d’hydrocarbures non-conventionnelles ou gaz de schiste.

Afin de récupérer les hydrocarbures des réservoirs de schiste, l’industrie pétrolière et gazière réalise des fracturations hydrauliques : on vient fissurer la roche – ici le schiste – avec un fluide à haute pression. Une fois ces fissures créées, on vient y placer des agents de soutènement afin que la fracture puisse rester ouverte après la baisse de pression. Il s’agit de produits solides qui prennent différentes formes comme du sable naturel, des microbilles de verre, des billes de céramique ou encore du sable induit de résine. L’un des principaux défis de cette méthode est l’analyse du comportement de ces agents car leurs mouvements ont lieu à l’intérieur des réservoirs et sont donc impossibles à observer. Or, grâce aux technologies 3D actuelles, l’industrie est désormais capable d’appréhender ces comportements.

Fracturation hydraulique et impression 3D

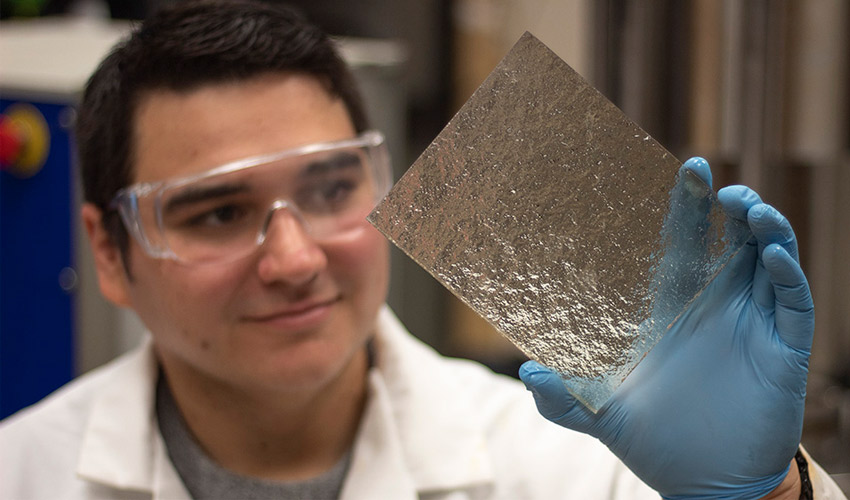

C’est le travail mené par Gabriel Tatman, chercheur diplômé de l’université texane (voir photo de couverture de l’article). Il a entrepris plusieurs initiatives pour recréer la surface de ces fractures via la fabrication additive afin d’analyser le mouvement des agents de soutènement et ainsi améliorer le processus d’extraction des hydrocarbures. Toutefois, les matériaux d’impression employés, en l’occurence de la résine, ne permettaient pas d’obtenir une résistance suffisante, ou du moins pas assez semblable à celle de la roche. C’est pour cela que Gabriel a imaginé un moule imprimé en 3D afin d’y couler un ciment très résistant pour obtenir la géométrie de surface complexe. L’un des avantages de cette méthode est la possibilité de recréer ce moule à l’infini, mais aussi de l’adapter en fonction du contexte du forage, de la résistance nécessaire, etc. Les résultats de recherche peuvent alors être beaucoup plus précis.

Le jeune chercheur a ainsi imaginé un modèle très précis pour simuler l’écoulement des agents de soutènement dans les fractures de la roche. Il tient compte notamment de l’irrégularité des parois de la roche et reproduit les conditions de circulation du pétrole et du gaz. L’objectif est de déterminer les types d’agents les plus performants en fonction de la géométrie de la roche, et donc à terme, d’améliorer les efforts de fracturation hydraulique dans l’exploitation d’hydrocarbures. Gabriel Tatman poursuit : « Nous pouvons simuler des surfaces de fracture en utilisant des approches géostatistiques communes qui capturent les caractéristiques d’une formation particulière. Grâce à l’impression 3D, nous pouvons créer des versions physiques de ces surfaces simulées pour des applications expérimentales. » Pour en savoir plus, retrouvez le communiqué officiel ICI.

Que pensez-vous de l’utilisation de la fabrication additive pour améliorer l’exploitation d’hydrocarbures ? Partagez votre avis dans les commentaires de l’article ou avec les membres du forum 3Dnatives. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !

*Crédits photo de couverture : Nancy Luedke, Texas A&M Engineering