Exmet s’appuie sur les avantages des métaux amorphes en fabrication additive

La fabrication additive métal peut parfois se heurter à un certain nombre d’obstacles dans le processus de production de certaines pièces. Nous le savons, les poudres utilisées et leur structure sont d’une importance capitale, notamment pour éviter toute défaillance et craquement des pièces. Certains métaux employés aujourd’hui sont difficiles à traiter de par leur structures cristallines. Pour cela, il existe les métaux dits amorphes, utilisés notamment par Nik Huber dans le développement de ses guitares électriques. Compte tenu des nombreux avantages de ce type de métal, il n’est pas étonnant que la société Exmet Amorphous Technology se consacre à ces matériaux. Pour en savoir plus sur son activité et les avantages que les métaux amorphes apportent à l’industrie, nous avons rencontré le nouveau PDG d’Exmet, Tomas Hjort.

3DN : Pouvez-vous vous présenter ? Comment avez-vous découvert l’impression 3D ?

Je m’appelle Tomas Hjort et depuis le 1er janvier, je suis le nouveau PDG de la société suédoise Exmet Amorphous Technology. Je suis ingénieur en mécanique, titulaire d’une maîtrise en sciences, et depuis plus de 20 ans, j’ai lancé et participé à de nombreuses entreprises et projets dans le secteur automobile, l’industrie et d’autres secteurs. J’ai découvert l’impression 3D industrielle il y a plusieurs années déjà. Il s’agissait d’un prototype construit pour un composant de véhicule, et comme pour beaucoup d’autres, les grandes possibilités de cette technologie m’ont complètement fasciné.

Tomas Hjort

3DN : Comment est née l’idée de créer Exmet ?

Exmet a été fondée par une petite équipe de chercheurs et d’ingénieurs suédois il y a quelques années. Ils ont réalisé que l’impression 3D industrielle pouvait être utilisée non seulement pour créer des designs et des géométries fantastiques, mais aussi pour révolutionner la commercialisation d’un « supermétal ». Ce supermétal, connu sous le nom de « métal amorphe », possède des propriétés matérielles exceptionnelles par rapport aux métaux conventionnels.

Le potentiel des métaux amorphes est connu depuis des décennies. Mais la croissance du marché et le développement de la technologie ont toujours été limités par le manque de méthodes de fabrication appropriées. Seules des pièces très fines et de petite taille ont pu être produites. Avec la percée d’Exmet et son innovation brevetée, cela change complètement la donne. La 3D industrielle offre la possibilité de produire non seulement des composants en métal amorphe, mais pour la première fois des composants amorphes de toute taille, forme et épaisseur.

3DN : Que sont les métaux amorphes ?

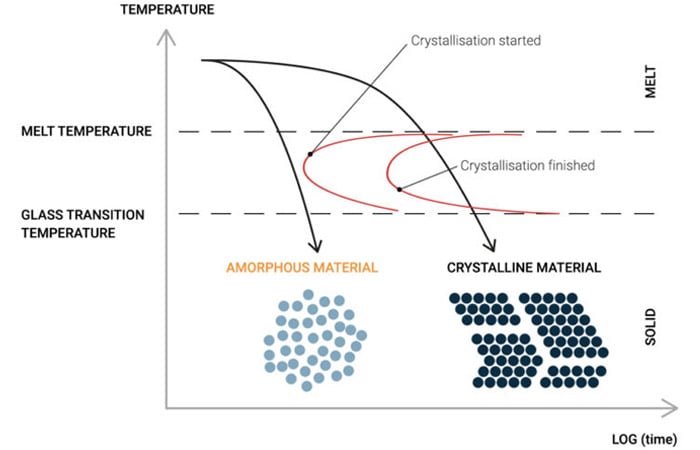

La structure atomique d’un métal en fusion est toujours désordonnée ; elle est « amorphe ». Dans un processus de refroidissement traditionnel de la masse fondue au solide, la structure atomique est transformée d’une microstructure amorphe à une microstructure cristalline ordonnée. Cependant, si le processus de refroidissement est suffisamment rapide, la structure amorphe demeure pendant la solidification. La structure métallique amorphe est dépourvue des défauts et des grains qui caractérisent les structures cristallines classiques. Ces défauts ont un impact négatif direct et significatif sur les propriétés mécaniques et électromagnétiques du matériau. Les métaux amorphes sont exempts de défauts cristallins et présentent de nouvelles propriétés révolutionnaires que les matériaux conventionnels ne pourront jamais avoir.

Le processus de refroidissement d’un métal amorphe

Il est difficile d’obtenir une structure amorphe pour des grands composants métalliques avec les méthodes de fabrication traditionnelles, c’est-à-dire le moulage, cela a toujours été une limite importante du marché des métaux amorphes. Le refroidissement du noyau est beaucoup plus lent qu’à la surface et, par conséquent, le noyau se cristallise. Grâce à la fabrication additive, les limites traditionnelles de taille sont complètement éliminées. Les designs métalliques sont construits couche par couche pour obtenir l’épaisseur et la forme souhaitées. Chaque couche est suffisamment fine pour permettre un refroidissement rapide et donc une structure amorphe.

3DN : Pourquoi est-il important pour une entreprise d’investir dans les métaux amorphes ? Quelle est leur principale valeur ajoutée par rapport aux autres métaux présents sur le marché ?

Les métaux amorphes imprimés en 3D possèdent un certain nombre de propriétés mécaniques et magnétiques révolutionnaires qui sont très intéressantes pour presque tous les secteurs : automobile, médical, consommation, énergie, industrie de production, etc. Il est désormais possible de réaliser des designs plus petits, plus résistants, plus légers et plus durs. Ils peuvent permettre de réaliser des économies considérables et d’améliorer considérablement l’efficacité. Ou simplement faire des choses qu’il n’était pas possible de faire auparavant. Les métaux amorphes ont une résilience supérieure à celle de l’acier et d’autres métaux cristallins. La résilience est la combinaison de la force et de l’élasticité, c’est-à-dire la capacité du matériau à stocker l’énergie mécanique. La grande résilience des métaux amorphes permet de concevoir des objets extrêmement légers. La surface est également très dure et donc résistante à l’usure, ainsi qu’à la corrosion.

Les propriétés magnétiques supérieures, avec une perméabilité et une résistivité très élevées, les rendent très bien adaptés à toutes les applications magnétiques telles que les moteurs électriques, les transformateurs et autres dispositifs électroniques de puissance. Les pertes diminuent et le rendement global augmente considérablement. Les métaux amorphes sont également très intéressants pour certains marchés de consommation. Leur grande réflectivité et leur surface « sans rayures » les rendent optimaux pour les montres, les bijoux et d’autres applications similaires.

Une pièce imprimée en 3D avec la technologie d’Exmet (crédits photo : Exmet)

3DN : Pouvez-vous nous parler de l’ExMet AM² ? Comment une entreprise peut-elle en bénéficier ?

ExMet AM² est le nom du procédé d’impression 3D d’Exmet qui permet la fabrication de composants en métal amorphe. ExMet AM² peut être déployé sur des imprimantes 3D standard, et aucun matériel supplémentaire n’est nécessaire. Avec ExMet AM² et notre poudre de métal optimisée, une entreprise qui utilise déjà la fabrication additive est prête à se lancer et à produire des composants en métal amorphe dans ses propres machines. Pour les conceptions et les processus complexes, Exmet offre une assistance aux applications ainsi que des services de prototypage.

3DN : Quels sont vos partenaires et clients actuels ?

Exmet développe la technologie depuis quelques années et elle est maintenant prête pour une commercialisation complète. Un certain nombre de partenaires et de clients engagés ont été étroitement impliqués dans le développement et l’industrialisation, par exemple ABB, VOLVO Cars et Heraeus. Et comme pour toutes les innovations de pointe, la coopération avec les principales universités et instituts est décisive. L’université d’Uppsala, Swerim, KTH et Chalmers en Suède ainsi que l’université de la Sarre en Allemagne sont quelques-unes des universités avec lesquelles nous avons eu la grande chance et le plaisir de travailler. Les principaux investisseurs stratégiques d’Exmet sont AM Ventures (propriété d’EOS) et le fonds Volvo Cars Technology. Leur soutien financier et technique a permis à Exmet de faire passer rapidement cette technologie de l’idée à la commercialisation.

Crédits photo : Exmet

3DN : Où voyez-vous Exmet dans 5 ans ?

Exmet continuera à se concentrer sur le développement de nos technologies propriétaires permettant la fabrication de composants amorphes à l’aide de la fabrication additive. Nos processus seront encore améliorés, et comme pour toute machine, la rapidité est essentielle. Le portefeuille de poudres va croître rapidement et les produits seront de plus en plus optimisés pour nos applications et industries cibles. Dans cinq ans, les pièces amorphes imprimées en 3D seront une technologie établie et une alternative standard pour les ingénieurs et l’industrie de l’impression 3D.

3DN : Un dernier mot pour les lecteurs ?

La situation pandémique est un défi pour de nombreuses entreprises. Mais on commence à voir la lumière au bout du tunnel et le plus important est maintenant de rester en bonne santé et d’être patient. La fabrication additive métal va poursuivre sa croissance régulière et le métal amorphe y contribuera de manière très intéressante. Vous trouverez de plus amples informations sur notre site web ICI.

* Crédits photo de couverture : Exmet

Que pensez-vous de la société Exmet et de son utilisation de métaux amorphes en impression 3D ? N’hésitez pas à partager votre avis dans les commentaires de l’article ou avec les membres du forum 3Dnatives. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !