Les exigences du post-traitement en 2022

Comme chaque année, le fabricant de solutions de post-traitement, PostProcess Technologies, dévoile une étude sur le marché du post-traitement, les défis des utilisateurs et leurs attentes. Pour cette 4ème édition, force est de constater que les résultats sont constants d’une année sur l’autre : le post-traitement reste une étape qui prend du temps et qui devrait être davantage automatisée tout en offrant une qualité suffisante. Toutefois, on constate que les utilisateurs sont de plus en plus sensibles aux problématiques HSE – en fonction du procédé d’impression 3D utilisé, il semblerait que la sécurité des personnes soit une préoccupation de plus en plus importante, surtout quand il s’agit de manipuler des poudres. Enfin, la main-d’œuvre nécessaire pour assurer le post-traitement est une autre problématique de plus en plus importante – les utilisateurs souhaiteraient en effet l’orienter des tâches à plus forte valeur ajoutée. On ressent un besoin d’automatisation de certains procédés, besoin que l’on retrouve d’ailleurs sur l’ensemble du marché de la fabrication additive.

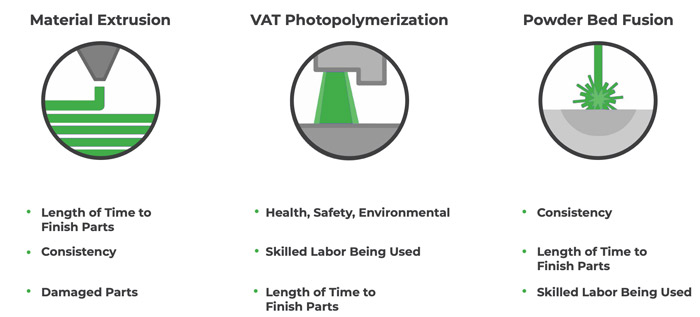

Pour la quatrième année consécutive, PostProcess Technologies a interrogé un certain nombre d’utilisateurs de la fabrication additive dans le monde afin de comprendre leurs usages du post-traitement, cette étape clé dans la chaîne de valeur de l’impression 3D. Cette année, l’étude montre que plus de la moitié des répondants emploient au moins deux procédés d’impression. Et, comme les années précédentes, trois sortent du lot : l’extrusion (54 %), la photopolymérisation (48 %) et les procédés sur lit de poudre (37 %). Il n’est donc pas étonnant de voir que le retrait des supports d’impression, le retrait de la résine et le dépoudrage soient les trois méthodes de post-traitement les plus employées du marché – respectivement à 54 %, 42 % et 39 %.

Retrait des supports d’impression 3D résine (crédits photo : Formlabs)

Quels sont les procédés les plus exigeants en matière de post-traitement ?

Vous n’êtes pas sans savoir que chaque technologie d’impression 3D vient avec ses avantages et ses limites, que ce soit en termes de process, de matériaux compatibles ou encore de post-traitement. L’étude de PostProcess revient justement sur quelques unes de ces limites, en fonction du procédé employé. Si on s’intéresse à la photopolymérisation, la majorité des répondants affirment que les techniques de post-traitement actuelles sont acceptables mais pourraient poser problème à l’avenir, de façon beaucoup plus prononcée que d’autres technologies. En effet, ils considèrent le retrait de l’excédent de résine comme laborieux et entraînant un désordre certain. Pour les procédés à base de poudre, les challenges sont quant à eux actuels, notamment en termes d’hygiène, de sécurité et d’environnement. Plus de 50 % des répondants estiment qu’il existe un risque important pour la santé de l’utilisateur à cause des particules de poudre libérées pendant les étapes de post-traitement. C’est d’ailleurs pour cela que le port d’un masque et de gants est obligatoire.

L’extrusion et le jet de matière – ou Material Jetting en anglais – sont les deux procédés les moins exigeants en termes de post-traitement. L’étude apporte toutefois une nuance à ce point en précisant que pour 40 % des utilisateurs du FFF, la qualité du post-traitement est un défi, notamment en termes d’uniformité. Un autre challenge est lié aux délais nécessaires pour avoir un pièce finie satisfaisante – celui-ci est encore jugé trop long.

Enfin, l’étude se penche sur le Multi Jet Fusion de HP : c’est le procédé le plus employé pour des besoins de production (37 %). Ses utilisateurs jugent les méthodes de post-traitement actuellement disponibles suffisantes mais affirment qu’elles pourraient poser un réel challenge à l’avenir pour continuer cette fabrication à plus grande échelle, sur des volumes plus importants. A noter toutefois que HP propose des solutions de plus en plus automatisées pour adresser ces défis.

Crédits photo : PostProcess Technologies

Les attentes et exigences du marché du post-traitement

D’une façon générale, on observe peu d’évolutions en matière de défis et d’attentes des utilisateurs du post-traitement depuis 4 ans. En effet, ils restent préoccupés par des délais encore trop longs (à 55 %) ou encore par une qualité jugée insuffisante (47 %). C’est donc sans grande surprise que les répondants souhaitent avoir des solutions qui viendraient améliorer la qualité des pièces finies – pour 76 % d’entre eux – et réduiraient les temps de cycle (49 %). Ce qui change cette année est lié à la main d’oeuvre employée pour gérer ces étapes. Pour 47 % des personnes interrogées, il est nécessaire de l’affecter à des tâches à plus forte valeur ajoutée ce qui fait appel à un besoin d’automatisation. On l’observait déjà dans l’étude de l’année dernière mais nil est important de le souligner car c’est l’attente qui enregistre la plus forte croissance.

Enfin, il nous paraissait intéressant de montrer que les utilisateurs du jet de matière sont particulièrement sensibles à la gestion des déchets – à l’avenir, on pourrait s’attendre à trouver des solutions qui optimisent le traitement des matériaux et leur réutilisation. Enfin, pour 38 % des répondants, il faut trouver des solutions plus efficaces pour garantir la sécurité et la santé des employés et répondre aux enjeux environnementaux actuels. Un nombre plus bas que l’année dernière (60 % en 2021) mais qui reste toutefois l’un des 5 principaux axes à développer. Si vous souhaitez en savoir plus sur cette étude et les exigences du marché, vous pouvez télécharger le rapport ICI.

*Crédits photo de couverture : Pilchuck Glass School

Que pensez-vous des exigences du post-traitement en impression 3D ? Partagez votre avis dans les commentaires de l’article ou avec les membres du forum 3Dnatives. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !