EOS développe une solution d’impression 3D métal sans support

Aujourd’hui, l’impression 3D métal s’adresse principalement aux professionnels et leur ouvre de nouvelles voies dans différentes industries, notamment d’un point de vue économique. Une étude publiée par Grand View Research montre qu’en 2022, la valeur de ce marché était de 4,06 milliards de dollars, alors qu’elle devrait atteindre 22,60 milliards de dollars en 2030. La technologie DMLS (Direct Metal Laser Melting) se distingue dans ce contexte. Breveté par EOS en 1994, ce procédé est aujourd’hui utilisé dans tous les domaines, comme l’aérospatiale, la médecine ou l’industrie automobile, et combine les avantages de l’impression 3D métallique avec une qualité de pièce excellente et répétable. La technologie DMLS, comme d’autres technologies de fabrication additive, nécessite également des structures de soutien (supports). Afin de faire progresser la technologie et d’en exploiter tout le potentiel pour les utilisateurs, EOS a développé une série de solutions qui permettent l’impression 3D métal de géométries complexes avec une réduction drastique des structures de support. En effet, les supports dans l’impression 3D métal impliquent du temps et des matériaux supplémentaires ainsi que des efforts de post-traitement.

Les défis posés par les structures de support en fabrication additive métal

Pour les utilisateurs de la technologie DMLS, il est aujourd’hui commun d’ajouter des supports en fonction de la pièce souhaitée. Cela permet d’imprimer en 3D des géométries plus complexes et détaillées. Cela inclut par exemple la construction de porte-à-faux inférieurs à 30 degrés, de ponts entiers ou encore d’évidements dans la pièce. Toutes ces géométries se déformeraient sans structures de support. Pour contourner ce défi, des supports sont ajoutés dès le processus de conception et doivent ensuite être retirés manuellement ou via une machine après l’impression 3D. Comme nous pouvons le constater, l’ajout de supports est un must pour toute une série de pièces, mais présente également certains défis qui se reflètent dans la rentabilité. La possibilité innovante d’imprimer en DMLS avec un nombre réduit de structures de support ouvre donc de toutes nouvelles possibilités d’impression 3D avec des métaux et fait passer la technologie à un niveau supérieur.

Procédé d’impression métal sur un système laser EOS Quad (crédits photo : EOS GmbH)

Comment EOS aide-t-il ses clients à mettre en œuvre l’impression 3D sans support ?

Pour pouvoir profiter de la possibilité d’impression 3D sans support, il faut tenir compte de trois facteurs en particulier : le processus, les outils et le savoir-faire approprié. En gardant ces aspects à l’esprit, EOS présente un exemple parfait d’impression 3D DMLS sans support : une turbine qui, en raison de sa géométrie complexe, a normalement besoin de supports. Chaque turbine présente de grandes différences en raison de caractéristiques telles que le diamètre, le nombre de pales ou les revêtements, ce qui rend l’impression sans support plus compliquée. Mais selon EOS, il faut transmettre les connaissances nécessaires à tous les niveaux. Pour pouvoir utiliser les possibilités de l’impression 3D métallique sans support, il faut une pensée additive qui peut être suscitée par des formations ciblées et des conseils adaptés. L’importance des connaissances se cristallise sur des aspects tels que le design, la conception de la pièce sur le plateau d’impression ou encore le matériau utilisé. L’outil Smart Fusion, qui devrait bientôt être disponible pour l’utilisateur, est également une pièce importante du puzzle lorsqu’il s’agit d’impression 3D métallique sans support. Cet outil adapte l’apport d’énergie du laser à la géométrie concernée et peut réduire les contraintes thermiques. En diminuant les structures de support en fabrication additive métal, il est donc possible de profiter non seulement de temps de construction réduits, mais aussi de moins de travail de post-traitement et d’économies de matériaux.

Davy Orye, chef d’équipe chez Additive Minds Consultants, explique : « Même si nous repoussons les limites du possible dans l’impression 3D sans support, on a toujours affaire à la physique réelle et tout n’est donc pas possible. Mais notre solution marquera un tournant. Tant nos clients pilotes que les clients qui ont testé la technologie avec nous sont enthousiastes quant aux possibilités. Je dirais : mettez-nous au défi – nous sommes prêts à innover ensemble dans le domaine de l’impression 3D métallique. »

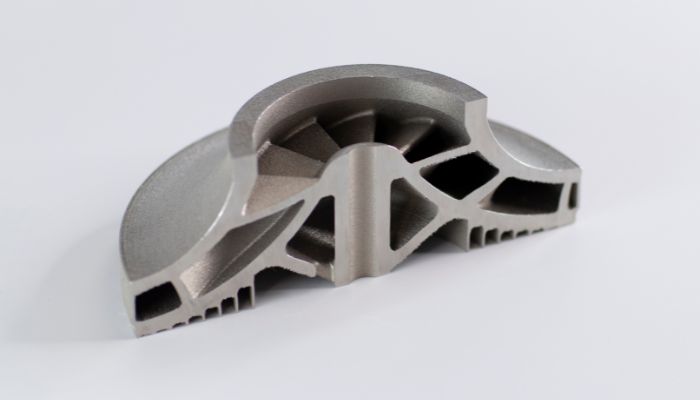

La turbine a été fabriquée à partir d’un alliage 316L sur une EOS M 290 sans supports internes et avec une réduction des coûts de 35 % (crédits photo : EOS GmbH)

La fabrication additive métal sans support permet donc de réaliser d’énormes progrès et de rendre le procédé plus attrayant. Ainsi, l’analyse des coûts réalisée montre que 35 % des coûts ont pu être économisés sur l’exemple de la turbine. Dans le détail, ces économies ont surtout été faites dans les domaines du post-traitement, des matériaux et du temps de construction, alors que les coûts et les efforts liés au processus de conception sans support ont augmenté de 8 à 14 %. Outre ces avantages financiers, l’impression 3D sans support permet à l’utilisateur d’imprimer de manière plus durable, en utilisant moins de matériaux et en produisant moins de déchets. Enfin, elle offre un processus de travail plus sûr, car l’utilisateur n’est plus obligé de procéder à des retouches par découpe et ponçage. Si vous souhaitez connaître tous les détails de l’impression 3D métal sans support, vous pouvez télécharger gratuitement le livre blanc d’EOS ICI.

Que pensez-vous de l’impression 3D métal sans support ? N’hésitez pas à partager votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !

*Crédits photo de couverture : EOS GmbH (Tiges de hanche fabriquées à partir de Ti64 sur une EOS M 300-4 pour une fabrication 100 % sans support)

C’EST LE FUTUR