GE, COBOD et LafargeHolcim créent des éoliennes plus hautes grâce à l’impression 3D béton

GE, COBOD et LafargeHolcim ont travaillé ensemble à l’élaboration d’un socle en béton imprimé en 3D pour soutenir des éoliennes plus grandes, capables d’atteindre les 200 mètres de hauteur afin de capter des vents plus forts et d’être donc plus performantes. L’objectif de ce partenariat est de stimuler la production mondiale d’énergie renouvelable tout en abaissant le coût de l’énergie. Un bel exemple des potentialités de l’impression 3D béton !

Aujourd’hui, la majorité des éoliennes ne font généralement pas plus de 100 mètres de hauteur, limitées par le diamètre de base de 4,5 mètres. Il faut en effet savoir que tout ce qui est plus large ne peut pas être transporté via la route, à moins d’en payer le prix fort. Cela pose donc un certain nombre de contraintes pour la construction d’éoliennes. Vous le savez sûrement, la fabrication additive permet de réinventer la chaîne d’approvisionnement, supprimant des limites logistiques puisque c’est la fabrication locale qui est privilégiée. Grâce aux technologies 3D, les entreprises ne sont plus dépendantes des flux de transport et peuvent produire ce qu’elles veulent à tout moment. Le cas des éoliennes n’est pas différent : l’impression 3D béton permettrait de concevoir la base du dispositif directement sur place, offrant ainsi la possibilité d’agrandir son diamètre et sa hauteur.

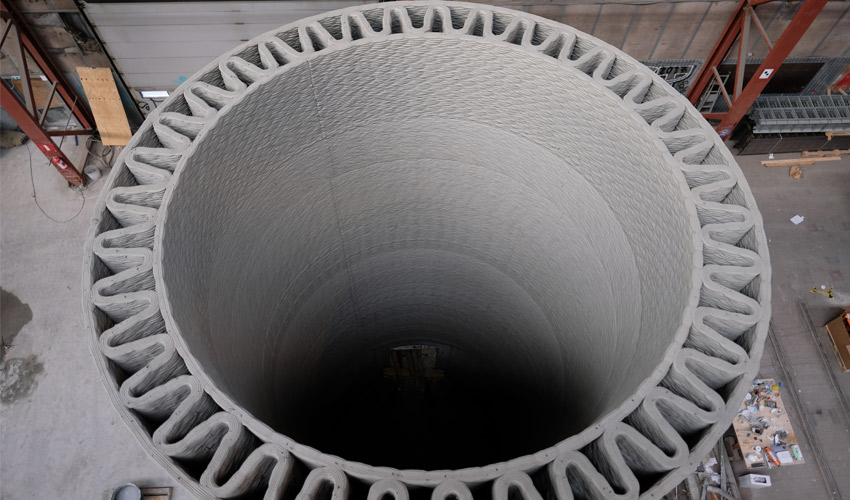

Les partenaires ont misé sur l’impression 3D béton pour concevoir des éoliennes plus hautes (crédits photo : GE)

Mais pourquoi augmenter la hauteur d’une éolienne ? Il faut savoir qu’une éolienne de 5 MW de 80 m de haut produit généralement 15,1 GWh par an. En augmentant la hauteur de cette même éolienne à 160 m, elle pourrait produire 20,2 GWh par an, soit un supplément de 33 %. Cette élévation permettrait donc de générer davantage d’énergie tandis que l’impression 3D béton baisserait les coûts de fabrication. Matteo Bellucci, responsable des technologies de fabrication avancées pour GE Renewable Energy, explique : “L’impression 3D est dans l’ADN de GE et nous pensons que la fabrication additive grand format bouleversera l’industrie éolienne. L’impression 3D béton a progressé de manière significative au cours des cinq dernières années et nous pensons qu’elle se rapproche d’une application réelle dans le monde industriel. Nous nous engageons à tirer pleinement parti de cette technologie tant pour la flexibilité de conception qu’elle permet que pour la simplification logistique qu’elle offre sur des composants aussi massifs.”

C’est pour ces raisons que GE, LafargeHolcim et COBOD ont imprimé un premier prototype en octobre dernier à Copenhague. GE Renewable Energy a apporté son expertise en conception, fabrication et commercialisation des turbines, tandis que COBOD maîtrise la partie robotique et impression, LafargeHolcim agissant quant à lui sur la production du béton sur-mesure. Les trois partenaires expliquent qu’ils souhaitent imprimer des bases en béton de 10 à 80 mètres de haut afin d’y ajouter l’éolienne en acier de 200 mètres.

Edelio Bermejo, directeur de la R&D chez LafargeHolcim, conclut : « L’impression 3D sur béton est une technologie très prometteuse pour nous, car son incroyable flexibilité de conception élargit le champ des possibilités de construction. En tant qu’utilisateur et promoteur de l’énergie propre, nous sommes ravis de mettre notre expertise en matière de matériaux et de conception au service de ce projet révolutionnaire, qui permet de construire à moindre coût de grandes tours d’éoliennes et d’accélérer l’accès aux énergies renouvelables. » Vous pouvez retrouver l’ensemble du communiqué de presse ICI.

Que pensez-vous de ces éoliennes conçues grâce à l’impression 3D béton ? N’hésitez pas à partager votre avis dans les commentaires de l’article ou avec les membres du forum 3Dnatives. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !

Belle prouesse technique mais cela ne fait pas tout…Le problème va être le plancher aéronautique…qui en France est de 150m…en moyenne

Je suis pro-imprimante 3 d (j’ai une creality under 3) mais étant du bâtiment et connaissant un peu les contraintes béton… Monter en 3 d sans feraillages une tour…. Suis curieux de voir comment la structure va réagir au premier stress test du freinage d’urgence de l’éolienne……. (Voir les vidéos de déformations lors de ce test)

Merci pour ce magnifique démonstration de cette technique exceptionnelle