Des engrenages en plastique plus résistants grâce à l’impression 3D

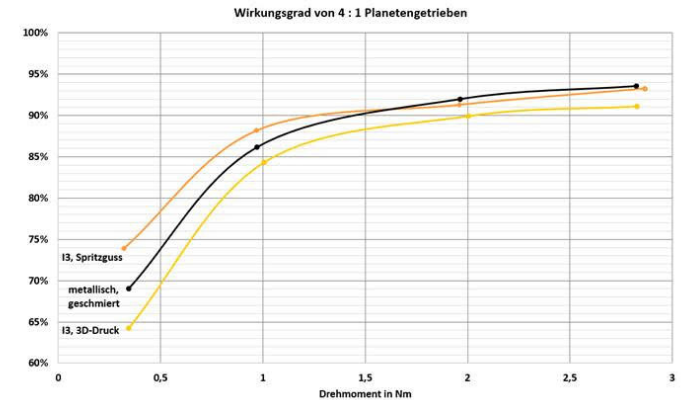

Les engrenages sont utilisés dans une grande variété d’objets quotidiens et ce, depuis des siècles. Pour s’assurer que la transmission de mouvement génère le moins de pertes par frottement possible, une attention particulière doit être accordée à leur conception mais aussi au matériau choisi. Les méthodes de fabrication traditionnelles ne laissent qu’une marge de manœuvre limitée, car il serait trop coûteux de produire des engrenages sur-mesure, spécifiques aux besoins d’un client. Ceci est principalement dû au fait que plusieurs étapes de fabrication sont requises, avec parfois, la nécessité de créer ou d’acheter des outils appropriés. Le frittage sélectif laser (SLS) offre toutefois une alternative intéressante : l’engrenage peut être fabriqué en une seule pièce et sans outils supplémentaires. En combinaison avec les polymères haute performance iglidur® développés par igus, il est possible de fabriquer des engrenages en plastique qui peuvent avoir une durée de vie accrue et des coefficients de friction plus faibles. En plus de leur durabilité, les engrenages imprimés en iglidur® séduisent par leur rendement particulièrement élevé, qui n’est que très légèrement inférieur à celui des engrenages métalliques lubrifiés. Les engrenages en plastique peuvent être créés sur le site internet d’igus via le configurateur CAO gratuit, puis commandés sur le service d’impression 3D d’igus.

Les engrenages en plastique imprimés en 3D avec le polymère iglidur®

Comme nous l’avons déjà mentionné, les engrenages en plastique personnalisés peuvent être produits beaucoup plus facilement via le procédé SLS. En principe, tout engrenage dont l’épaisseur de paroi minimale est de 0,5 mm peut être produit. Le plateau d’impression de l’imprimante SLS est en théorie la seule limite. Indépendamment de cela, la fabrication additive offre davantage de liberté de conception ce qui peut être utile par exemple pour obtenir une réduction de poids. Contrairement à la production mécanique, des avantages en termes de coûts peuvent être obtenus grâce à une utilisation plus efficace des matériaux et à des temps d’impression plus courts. La conception peut être déterminante pour la durée de vie du produit. Par rapport à la production mécanique ou au moulage par injection, les géométries de l’engrenage peuvent être adaptées de manière optimale. Ainsi, une résistance plus élevée peut être obtenue.

Toute roue dentée d’une épaisseur minimale de 0,5 mm peut être fabriquée par SLS (crédits photo : igus)

Le matériau utilisé est une caractéristique très importante dans la fabrication de tels outils. C’est pourquoi igus propose sa gamme iglidur®, des polymères qui présentent de bonnes valeurs de frottement et une faible usure grâce à leurs propriétés tribologiques. Par exemple, l’iglidur I3 se caractérise par une résistance plus élevée et est donc particulièrement adapté aux engrenages droits et coniques. En comparaison, l’iglidur I6 a une capacité de glissement optimisée et convient donc pour la fabrication d’engrenages à vis sans fin. Cependant, si des propriétés ESD sont requises, iglidur I8-ESD sera plus approprié. Mais comme la durée de vie dépend aussi toujours des paramètres d’application, igus a développé un outil pour calculer la durabilité d’un engrenage en plastique. Celui-ci prend en compte les paramètres d’application sélectionnés.

Pour produire un engrenage, les équipes d’igus conseillent de choisir entre l’impression 3D et le moulage par injection en fonction de l’application de celui-ci. En règle générale, il peut être plus économique de fabriquer une grande quantité de pièces (par exemple 10 000) via le moulage par injection. Dans ce cas, l’impression 3D peut être utilisée pour produire les prototypes initiaux et le moule qui servira à la production finale, avec des propriétés matérielles comparables. Cette option convient également aux engrenages qui doivent être fabriqués dans un plastique spécial présentant des propriétés particulières (par exemple, ignifuge). Grâce à cette flexibilité, igus peut offrir à ses clients une production en série individuelle et rentable de pièces spéciales.

Comparaison de l’efficacité des différents procédés de fabrication (crédits photo : igus)

Comment sont-utilisés les engrenages imprimés en 3D ?

Parmi un grand nombre d’exemples d’applications, citons l’équipe Formula Student de Weingarten, qui avait besoin de concevoir un pignon en plastique sur-mesure pour la construction d’une voiture de course. L’engrenage est ici utilisé comme tendeur de chaîne dans la transmission par chaîne. Afin d’échapper aux longs délais de production et de livraison, l’équipe a décidé de se tourner vers igus et de faire imprimer le composant. En moins de 72 heures, le pignon a été fabriqué par SLS avec le matériau iglidur I6. L’équipe insiste avant tout sur une durée de vie plus longue, comme l’explique Richy Göser de l’équipe Formula Student Team Weingarten : « Les roulements à billes utilisés jusqu’à présent dans la transmission par chaîne n’ont guère duré plus de 20 kilomètres – ce qui n’est pas suffisant car notre course la plus longue fait 22 kilomètres. Nous attendons des pignons imprimés en 3D d’igus® […] une robustesse nettement supérieure. »

Cette voiture de course contient le pignon en plastique imprimé en 3D (crédit photo : igus)

Les engrenages en plastique peuvent aussi être employés dans la restauration d’une voiture classique, comme le montre le cas du Dr. Jörg Pühler. Il est le propriétaire d’une Stanley 750B de 1924 et avait besoin de remplacer une vis sans fin dans le compteur de vitesse. Les pièces de rechange pour les voitures anciennes étant difficiles, voire impossibles à trouver, et les dimensions de la pièce en question étant inconnues, il fallait trouver une méthode de fabrication qui soit à la fois rentable et de haute qualité. M. Pühler s’est donc tourné vers l’impression 3D. Les ajustements du modèle CAO pouvant être faits rapidement, plusieurs prototypes ont pu être imaginés et ce, à des coûts relativement faibles. Le matériau utilisé ici était également l’iglidur I6, qui, en plus de sa stabilité, intègre des lubrifiants solides, éliminant ainsi l’étape de lubrification de la pièce.

Si on s’éloigne du secteur de la course automobile, on peut pendre l’exemple des pompiers de l’aéroport de Francfort-sur-le-Main qui avaient besoin d’une solution rentable pour la maintenance des actionneurs de projecteurs montés sur le toit de leurs camions. Markus Brummer, de la brigade de pompiers de l’aéroport de Francfort-sur-le-Main, explique : « Le lanceur peut modifier l’angle de la buse de pulvérisation grâce à un servomoteur (dans lequel sont installées les deux roues dentées). Comme ce changement de hauteur a également lieu sous l’effet de l’écoulement de l’eau, les roues dentées sont soumises à une charge élevée. Après 10 ans d’utilisation, les vieux engrenages se dégradent lentement. Le fabricant recommande de remplacer l’ensemble de l’actionneur, ce qui est bien sûr très coûteux. » Par conséquent, les pompiers ont décidé de tester les engrenages imprimés en 3D d’igus et leur résistance à cette charge élevée.

L’engrenage 3D est suffisamment résistant pour trouver une application chez les pompiers (crédits photo : igus)

Le résultat est plus que satisfaisant : « Nous recommandons immédiatement igus ! Nous avons d’ailleurs commandé une seconde pièce permet de contrôler les portes pneumatiques de nos gros camions de pompier. »

Avez-vous déjà fabriqué un engrenage en 3D ? N’hésitez pas à partager votre avis dans les commentaires de l’article ou avec les membres du forum 3Dnatives. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !

je suis débutant, et je désire apprendre à réaliser des pièces mécanique en 3d

Bonjour,

Pouvez-vous me dire si c’est possible de réaliser en 3d deux petits pignons en plastique destinés à un batteur malaxeur de pâte à pizzas. Quel serai le prix?. En sachant que je peux vous envoyer les modèles.

Cordialement

Bonjour,

Pouvez-vous me dire si c’est possible de réaliser en 3d, un engrenage pour vitre électrique, le mien à quelque dents de casser. Quel serai le prix?. .

Cordialement

Bonjour

J’ai un pignon à refaire sur un moteur de poêle a peulets il est en plastique et il a 50 dents

J’ai un modèle

Avez vous la possibilité de le faire et le prix pour deux ou trois

Bonjour,

Merci de m’indiquer l’éventuelle possibilité de réaliser un pignon d’objectif d’appareil photo. Pignon d’environ 1 cm de diamètre et dont l’axe est également un pignon de diamètre 5mm et de longueur 3 cm.

Je possède la pièce d’origine.

Merci pour votre réponse

bonjour , je souhaite faire reproduire des pignons d’engrenage pour une pompe de machine à l’italienne