Dyze Design et l’accélération de l’impression 3D grâce à l’extrusion haut débit

Le marché des imprimantes 3D ne cesse de grandir et les machines étant de plus en plus fiables et rapides, les extrudeurs, hotends et buses sont désormais des composants pouvant limiter les capacités d’une imprimante. L’entreprise canadienne Dyze Design veut ainsi proposer un ensemble de solutions adaptées à un vaste parc de machines et a notamment développé des extrudeurs haut débit performant comme le Pulsar ou le Typhoon. Ces extrudeurs vont du FFF desktop standard au granulé professionnel. En proposant des têtes d’impression haut débit bénéficiant de système anti-fuite, Dyze Design souhaite assurer un processus d’impression FDM rapide, précis et répétable. Nous avons rencontré Xavier Geremia, Sales Representative & Account Manager chez Dyze Design et avons eu l’opportunité de lui poser quelques questions afin d’en savoir plus sur l’impression haut débit ainsi que la place du granulé aujourd’hui.

3DN : Pouvez-vous présenter Dyze Design ?

Dyze Design est une entreprise montréalaise qui développe, fabrique et commercialise des composants pour imprimantes 3D, principalement des têtes chauffantes, des extrudeurs, des capteurs et d’autres types d’accessoires qui contrôlent l’approvisionnement et le dépôt des matériaux bruts.

En plus de ses extrudeurs, Dyze Design propose différents accessoires comme ce capteur de filament (crédits photo : Dyze Design)

Notre mission est de “donner aux gens les moyens de créer des outils et les choses dont ils ont besoin, où et quand ils le veulent.” On répond à cette mission en développant des produits qui améliorent la fiabilité et la convivialité des imprimantes 3D en permettant l’impression de nouveaux matériaux.

En un mot, on veut devenir le “Intel Inside” des imprimantes 3D: se positionner comme le fournisseur principal des systèmes d’extrusion pour toutes les imprimantes fonctionnant sous le principe de l’extrusion de matière (MEX), notamment à très haut débit industriel, qui s’adresse autant à l’industrie qu’à la robotique.

3DN : Pouvez-vous nous en dire plus sur le marché des filaments VS celui des granulés (place sur le marché, utilisation, applications, …) ?

L’usage de systèmes à filaments restent principalement utilisés sur le marché, bien que l’usage de granulés est très commun dans l’univers de la plasturgie, notamment en injection plastique. Le mouvement RepRap a davantage popularisé l’usage d’imprimantes de type FDM et par conséquent l’utilisation de filament, autant dans le marché consommateur que celui industriel. Bref, l’utilisation de la matière brute (granulés plastiques) est relativement nouvelle pour l’impression 3D, mais les avantages sont très grands, surtout lorsqu’il est question d’impression grand format et de haut débit d’extrusion.

(crédits photo : Dyze Design)

3DN : Quel est l’avantage du granulé par rapport au filament ?

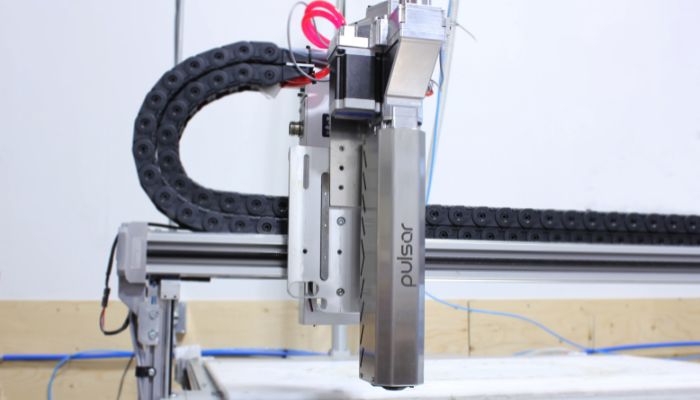

Il y a plusieurs avantages à extruder du granulé. Tout d’abord, le coût est 3 à 4 fois inférieur, en moyenne, au filament pour la même quantité de matière. En s’adressant aux très grosses imprimantes haut débit industrielles, le Pulsar, qui extrude 2.5kg à l’heure de matière, permet donc de réaliser des économies importantes. D’autant plus que les bobines de filament de plus de 1 kilo sont plutôt rares. Un système haut débit pour filaments (comme notre Typhoon) demande de changer assez régulièrement la bobine.

Le Pulsar est un extrudeur à granulés haut débit (crédits photo : Dyze Design)

Ensuite, le granulé apparaît pour beaucoup d’industriels et de fabricants comme une solution davantage écologique et flexible. Il est en effet possible de produire soi-même ses granulés, notamment à partir de matières recyclées (ce qu’on appelle la “repro”). Enfin, le granulé offre énormément de flexibilité en matière de choix de matériaux : certains polymères n’existent simplement pas sous forme de filament, car leurs propriétés ne permettent pas de les transformer, mais ceux-ci peuvent quand même être extrudés pour former une pièce.

3DN : Quelles sont les précautions à prendre en utilisant des granulés ?

Les précautions sont similaires à l’usage de filament, quoique plus sensibles à l’humidité. Il est donc important de bien entreposer certains types de matériaux dans un contenant qui protège de l’humidité, à l’aide d’un agent desséchant. Car l’humidité est le premier facteur d’impressions manquées. Autrement, il est conseillé d’utiliser un système d’acheminement des granulés afin d’éviter de devoir toujours remplir manuellement la tête.

3DN : Quels sont les avantages d’un extrudeur haut débit comme ceux de Dyze Design ?

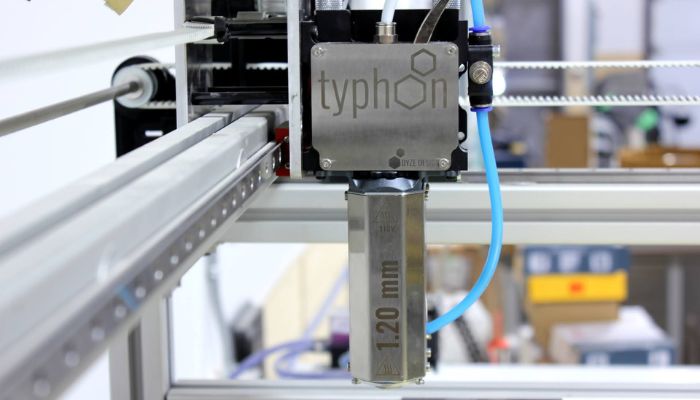

Ces dernières années, on voit une tendance autour des “accélérations” des imprimantes (par exemple des imprimantes qui se vantent de vitesses autour de 300mm/s). C’est très bien, mais en réalité, si le système d’extrusion ne parvient pas à extruder à haut débit, la grande accélération ne sert pas à grand-chose. Bref, un système haut débit, même sous une imprimante aux vitesses moyennes, permettra de réduire de beaucoup le temps d’impression, puisqu’un tel système est synonyme de plus gros volume de matière à chaque seconde. D’autant plus qu’on utilisera souvent des plus grosses buses et les diamètres de traits et de couches seront nettement plus gros. C’est idéal pour l’impression de grandes pièces sur de grandes imprimantes de plus en plus populaires (BigRep, Modix, 3D Platform, etc).

Le Typhon permet une impression rapide à base de filament (crédits photo : Dyze Design)

3DN : Quelles sont les précautions à prendre en utilisant un extrudeur haut débit ?

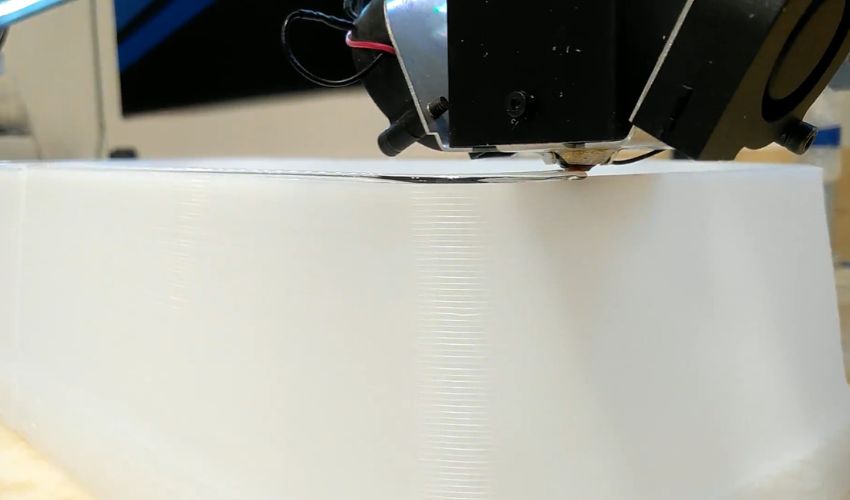

Évidemment, qui dit haut débit, dit beaucoup de matière en fusion. En impression haut débit et surtout grand format, les pièces ont tendance à “warper” davantage, car chaque couche n’a pas le temps de refroidir assez rapidement. Il est donc important de faire usage d’un bon système de refroidissement actif, mais aussi d’avoir une logique de “Design for Additive Manufacturing », en s’assurant que les couches sont bien supportées les unes sur les autres notamment.

Un désavantage commun des systèmes haut débit à granulés est le fait qu’on ne peut pratiquement qu’imprimer en “mode vase”. La rétraction étant quasi-impossible avec un principe d’extrusion avec vis, lors des déplacements, la matière continue de couler (oozing/leaking). Toutefois, dans notre cas, notre Pulsar utilise un système anti-fuite dans la buse, ce qui permet des déplacements en X et Y pour des impressions multi-pièces ou disons pas seulement en mode vase.

Dyze Design développe et commercialise ses propres buses (crédits photo : Dyze Design)

3DN : Qu’est-ce-qui différencie les extrudeurs et hotends de Dyze Design ?

Aujourd’hui, les spécialistes de l’extrusion 3D offrent de plus en plus de produits extrêmement fiables et qui s’adaptent aux contraintes des utilisateurs. C’est en réalité une très bonne nouvelle, car cela montre à la fois l’intérêt grandissant que suscite la fabrication additive, et l’adaptabilité des fabricants de systèmes d’extrusion à tous les nouveaux défis et contraintes d’un marché en plein essor.

Dans cette logique, nos produits, positionnés comme très haut de gamme, répondent entièrement aux besoins des utilisateurs, notamment les industriels avec des contraintes de fabrication et d’ingénierie plus poussées. Nos extrudeurs sont donc 100 % en métal, résistent à de gros chocs ou vibrations et permettent une température d’extrusion de 500°C pour l’impression de n’importe quel polymère sur le marché. De plus, nos systèmes résistent à des environnements chauds jusqu’à environ 80°C et sont fiables et résistants.

Notre philosophie, c’est aussi de proposer des produits qui s’adaptent à un environnement open source, pour permettre à chaque utilisateur d’utiliser son propre écosystème et ainsi répondre à ses propres besoins et défis.

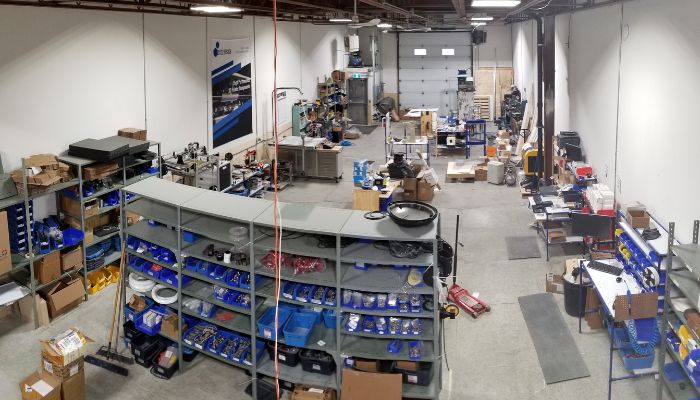

Dyze Design fabrique la plupart de ses produits vendus « in-house » à Montréal (crédits photo : Dyze Design)

Enfin, la quasi-totalité des pièces de nos extrudeurs industriels à très haut débit, le Typhoon et le Pulsar, sont directement conceptualisés et usinés par notre équipe production en interne dans nos locaux de Montréal, ce qui nous permet à la fois d’offrir la meilleure qualité possible, mais également d’être extrêmement réactifs à chaque contrainte. Si vous souhaitez en découvrir plus, retrouvez nos solutions sur notre site.

Que pensez-vous des solutions proposées par Dyze Design? Partagez votre avis dans les commentaires de l’article et retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !