Une étude souligne la durabilité de la fabrication additive métal

Les enjeux écologiques de la fabrication additive sont depuis plusieurs années mis en avant et l’aspect durable de la technologie est devenu un réel avantage. Les exemples sont nombreux : dans l’architecture où on vient utiliser moins de béton, sur le marché des biens de consommation, ou encore dans la fabrication de batteries au lithium. Un rapport récemment publié fournit désormais des informations spécifiques sur la durabilité de l’impression 3D métal tout au long de la chaîne de valeur. Plus précisément, cette analyse aborde les questions clés de la durabilité dans la fabrication additive par rapport aux méthodes traditionnelles, comme les facteurs qui garantissent une empreinte carbone plus faible et la manière dont les utilisateurs peuvent atteindre leurs objectifs personnels ou d’entreprise en matière de CO2 grâce à la fabrication additive.

Si l’on considère les dernières décennies, l’augmentation constante du CO2 dans notre atmosphère et les conséquences sous-jacentes pour les personnes, la nature et la planète sont vraiment inquiétantes. Pour aider les entreprises à réduire directement leur empreinte carbone, la fabrication additive entre de plus en plus en jeu tout au long du cycle de production. Pour évaluer la durabilité, AMPOWER a conçu un calculateur permettant d’évaluer l’empreinte CO2 de différentes technologies. Il en ressort des preuves quantitatives que les émissions de CO2 de la fusion sur lit de poudre sont nettement inférieures à celles du fraisage. Cela s’explique par le fait que des constructions optimisées en termes de poids peuvent être produites par impression 3D et que les apports en matériaux et en énergie sont donc plus faibles. Le liage de poudre, qui produit peu d’émissions tout au long de son processus, de l’impression 3D au déliantage, a obtenu des résultats étonnamment bons.

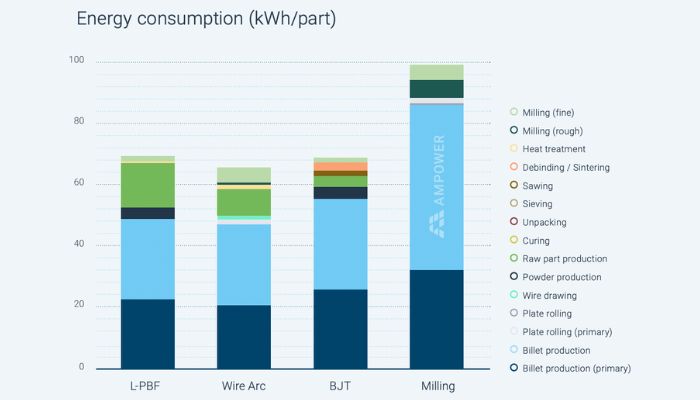

La consommation d’énergie détaillée pour chaque étape de plusieurs méthodes

L’impression 3D métal au service de la durabilité

Un point important à prendre en compte en matière de durabilité est celui des différents types d’énergie utilisés dans la production. Ainsi, d’autres processus industriels et technologies de fabrication – le moulage par exemple – génèrent de la chaleur et donc des émissions directes de CO2 en brûlant des combustibles fossiles. En revanche, la fabrication additive métal n’utilise que de l’énergie électrique, ce qui signifie que cette énergie requise entraîne une quantité différente d’émissions de carbone.

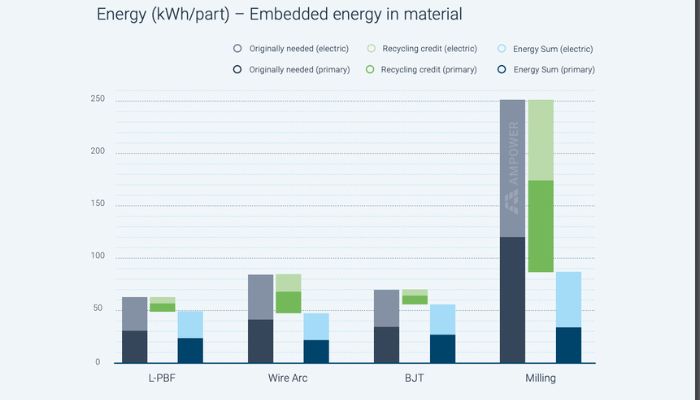

Si l’on considère l’ensemble de la chaîne de valeur de la fabrication additive métallique, la durabilité commence par les besoins en matériaux, c’est-à-dire la quantité exacte de matière première nécessaire. En ce qui concerne le recyclage ultérieur du matériau, la proportion de matériau recyclé est relativement élevée, ce qui est en outre favorisé par de nouveaux procédés de production de poudres métalliques 100 % recyclables. En ce qui concerne la possibilité de « production à la demande », une partie considérable des émissions de CO2 peut être économisée grâce à cette méthode, car elle minimise les capacités de stockage requises ainsi que les besoins de transport. En outre, en termes de durabilité dans le cadre de la production de métaux, il convient d’envisager une efficacité accrue des produits. L’optimisation du poids et des performances permet d’accroître l’efficacité de pièces telles que les turbines, les systèmes hydrauliques, les avions ou même les voitures. Il en résulte des économies d’énergie pendant toute la durée de vie de la pièce fabriquée de manière additive.

Quelle technologie est la plus durable ?

Selon le rapport AMPOWER, il est très difficile de dire quel type de production a les plus faibles émissions de carbone. Pourquoi ? Parce que cela dépend beaucoup du groupe d’alliage utilisé ainsi que de la géométrie de la pièce. En termes simples, cela signifie que les géométries complexes ont l’empreinte carbone la plus faible lorsqu’elles sont fabriquées par impression 3D, tandis que les pièces simples sont les plus durables lorsqu’elles sont fraisées. En ce qui concerne le calculateur de durabilité et en prenant l’exemple d’une pièce d’avion, le poids est souvent directement lié au carburant nécessaire et donc aux émissions de CO2 générées. Si le poids peut être réduit, la consommation de carburant qui en résulte peut l’être aussi. Dans l’aviation, on calcule une valeur annuelle de 2 500 litres de kérosène par kilogramme de poids économisé. Si nous supposons qu’une pièce d’avion a une durée de vie d’environ 20 ans, cela signifie que jusqu’à 50 000 litres de kérosène ou 126 000 kilogrammes de CO2 peuvent être économisés par kilogramme de poids économisé par avion. Si vous souhaitez également utiliser le calculateur de durabilité pour la fabrication additive métallique, vous trouverez de plus amples informations sur son achat et téléchargement ICI.

Consommation d’énergie nette pour différentes méthodes de fabrication additive métal lorsque l’énergie recyclée est prise en compte

Que pensez-vous de cette étude sur la durabilité de l’impression 3D métal et du calculateur développé par AMPOWER ? N’hésitez pas à partager votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !

*Crédits de toutes les photos : AMPOWER