DULSE, un studio d’impression 3D responsable qui allie écologie et technologie

Jeune startup française, DULSE est un service d’impression 3D qui a placé les enjeux liés au développement durable au coeur de son activité. Elle imprime avec des matériaux biosourcés et répond aux besoins de diverses industries, de l’aéronautique au luxe. Rapidement, DULSE a étendu son offre de service en proposant ses propres filaments éco-conçus, fabriqués à partir du recyclage de déchets organiques et plastiques. La startup couvre aujourd’hui une large gamme de polymère, du PLA basique au Nylon un peu plus technique. Enfin, elle a développé une offre d’upcyling qui lui permet de recycler de nombreux déchets, principalement dans le Grand Ouest entre la Bretagne et le Pays De La Loire. Son objectif est d’être à la fois producteur et consommateur de sa matière première et de recycler divers matières : métal, céramique, coquillage, etc. Nous avons donc rencontré les deux fondateurs de DULSE, Yann et Pierre, afin d’en savoir plus sur les ambitions de la startup et leur vision du marché.

3DN : Pouvez-vous vous présenter ainsi que votre lien avec l’impression 3D ?

Bonjour, nous sommes Yann et Pierre, deux amis d’enfance d’origine bretonne, convaincus qu’innover peut rimer avec durabilité. Attachés à notre territoire, sensibles aux problématiques écologiques et passionnés de nouvelles technologies, nous avons découvert l’impression 3D et l’infinité de possibilités que propose cette technique de fabrication additive. Nous avons récemment fondé DULSE, une jeune startup nantaise spécialisée dans le service d’impression 3D et la fabrication additive dédiée aux entreprises, plaçant les enjeux liés au développement durable au centre de sa stratégie. DULSE se spécialise dans différents secteurs : l’aéronautique, l’automobile, le naval, l’architecture, l’arts ou encore le luxe.

Yann et Pierre, les fondateurs de DULSE

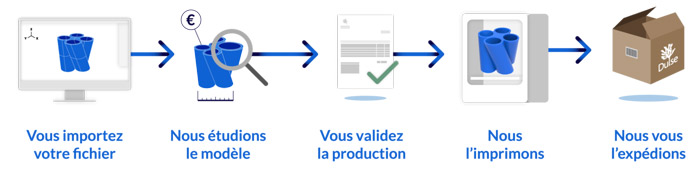

Nous avons regroupé notre offre sous 3 environnements : DULSE Studio service, DULSE Upcyling et DULSE Materials. Notre objectif est de devenir une ferme d’imprimante 3D multi-formats et multi-matières, afin de répondre à toutes demandes. Nous avons une vision très novatrice, nous voulons changer notre façon de produire et de concevoir les produits. Mais notre volonté va encore plus loin, nous désirons intégrer des systèmes d’automatisations (par la robotisation et l’utilisation de l’intelligence artificielle) à notre process, afin de réduire nos erreurs, augmenter notre cadence de production, et concurrencer les marchés internationaux.

3DN : Comment vous est venue l’idée de créer DULSE ?

Yann : Lors de mon expérience professionnelle en chef de projet en marketing à San Francisco, j’ai pu collaborer avec les GAFAM et d’autres grandes entreprises. J’ai notamment travaillé avec Identify3D qui est spécialisée dans le service de l’impression 3D, orientée vers des secteurs spécifiques et techniques. C’était ma première rencontre avec cette technologie. En revenant des Etats-Unis, instinctivement, je décide de créer ma société en proposant à Pierre, mon ami d’enfance, de s’associer avec moi dans ce projet. Nous sommes complémentaires, nous avons tous les deux des compétences différentes : Pierre est expert dans l’infrastructure et le réseau, et moi dans le domaine du marketing et l’entrepreneuriat. La logique de ce projet était presque évidente, nous avons donc choisi un nom d’entreprise en rapport avec nos origines. Dulse fait référence à une algue commune, abondante sur les côtes bretonnes. Reconnue pour ses qualités nutritives, elle joue un rôle important dans la régulation de l’acidité des océans et peut également être utilisée pour produire du filament d’impression 3D.

La dulse est une algue rouge (crédits photo : Breizh Shot)

3DN : Pouvez-vous en dire plus sur DULSE Upcycling ?

Yann : En 2016, je découvre le projet de Dave Hakkens « Precious Plastic », une organisation mondiale qui a pour but de donner l’accès à des plans de construction de machines open source, afin de pouvoir reproduire son propre atelier de transformation du plastique, de manière économique et efficace. L’idée m’ait venu lors de mes voyages. Je me suis aperçu des conséquences des déchets plastiques sur l’écosystème terrestre et marin, j’ai donc voulu agir. Je cherchais la manière la plus efficace de revaloriser cette matière déjà existante. L’impression 3D et le recyclage des déchets sont la combinaison parfaite.

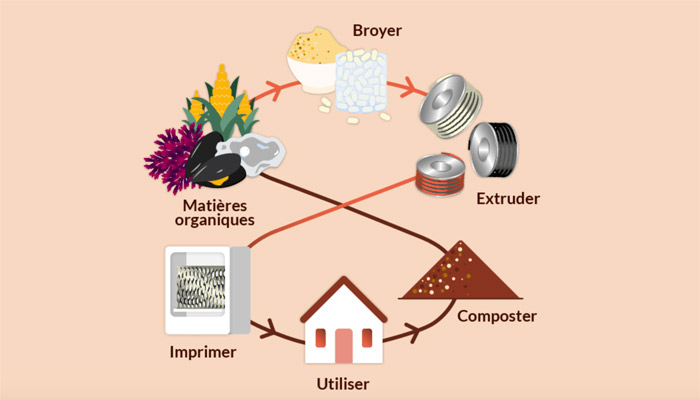

Notre système de recyclage des déchets plastiques s’appuie sur des partenaires principalement dans le Grand Ouest entre la Bretagne et le Pays De La Loire, ce qui nous permet de créer une économie circulaire, et un circuit très court : nous collectons les déchets plastiques de la consommation directe via une logistique verte (vélo éclectique, camionnette électrique). Nous traitons et transformons directement le plastique sur notre site de production en collaboration avec notre incubateur Make ICI et Nantes Métropoles. Nous collaborons avec une usine spécialisée dans le traitement des déchets biologiques et naturelles en granulés et une agence en R&D pour la production de nos filaments spécifiques ou techniques.

L’offre de DULSE

Nous voulons être à la fois producteur et consommateur de notre matière première. Notre volonté ne s’arrête pas qu’aux déchets plastiques ; nous avons l’objectif de recycler :

- Les coquillages

- Les poussières de bois

- Le carbone

- La céramique

- Le métal

- Et bien plus !

Nous revoyons également notre système d’emballage et d’envoi, en collaboration avec une startup nantais. De plus, nous maîtrisons notre impact avec des logiciels qui mesurent les émissions de gaz à effet de serre liés à l’activité de la société : énergie, déplacements. Ils permettent également de garder la traçabilité de notre matière première, de nos produits et de nos livraisons.

Nous devions lancer la phase de fabrication des machines de traitement des déchets plastiques en collaboration avec notre incubateur Make ICI (manufacture partagée), mais la situation inédite que nous vivons nous a poussés à revoir nos priorités. Cependant nous avons déjà tissé des relations avec des partenaires (commerçants, entreprises,) pour collecter leurs déchets.

La jeune startup adopte une logique d’économie circulaire

3DN : Pouvez-vous aujourd’hui recycler tous les déchets plastiques ?

Aujourd’hui, la France n’est toujours pas championne du recyclage, elle n’est pas en mesure de recycler tous les plastiques, elle recycle environ à 30% le plastique. Nous avons une volonté de recycler le maximum de types de plastiques : tant que les produits de plastiques indiqués ont un sigle représentant le logo du recyclage (PET, LDPE, PP, PVC, PS, Other), la filière de DULSE est capable de le recycler. Notre objectif à 2025 est de recycler et réutiliser à 100% des plastiques provenant la consommation directe. Nous voulons quitter l’utilisation du plastique dite « classique » d’ici 2030, en développant du bio-plastique.

3DN : Selon vous, l’impression 3D peut-elle réduire notre impact environnemental ?

Oui, l’impression 3D prend tout son sens quand on parle de développement durable. Relocalisation de la production, utilisation de matériaux recyclés ou bio-sourcés, réduction des pertes de matière première (en comparaison à la fabrication soustractive, etc. Nous pouvons également être à la fois producteur et consommateur de notre matière première grâce à notre filière d’upcycling. L’impression 3D permet un gain de temps et une réduction des coûts (de fabrication, du stock et de la livraison) comparé à la production classique. Nous réduisons ainsi considérablement nos émissions de CO2. Cette technologie nous permet également d’adopter une démarche plus éthique, plus respectueuse et plus vertueuse. Plus besoin de délocaliser la production ; au niveau local nous avons des délais nettement moins importants et nous pouvons créer de vraies relations de proximité avec nos partenaires. Nous pouvons tout autant rivaliser avec les marchés internationaux tout en créant de l’emplois.

L’objectif est de recycler le plus de déchets plastiques possible

3DN : Un dernier mot pour nos lecteurs ?

La pandémie que nous traversons actuellement nous oblige à prendre nos responsabilités. Notre équipe met donc à disposition ses compétences et ses outils pour participer à son échelle au combat contre le COVID-19. Nous avons des moyens de production permettant de concevoir et fabriquer des pièces en impression 3D. Nous ne sommes pas spécialisés dans la fabrication de matériel médical mais nous sommes à même de produire, voire concevoir certaines pièces. Nous nous sommes associés avec notre incubateur MakeICI (une manufacture partagée), 3Dpop, Kimya (Amor 3D), 3Dnewprint, et l’école Centrale de Nantes pour fabriquer notamment des adaptateurs pour filtres FFP2 et des visières de protection réutilisables normés ISO838, à destination du personnel soignant ainsi qu’aux différents commerçants et travailleurs mobilisés durant cette crise. Pour rendre possible notre action et financer notre matière première, participez à notre cagnotte solidaire ICI.

Que pensez-vous de la startup DULSE ? Partagez votre avis dans les commentaires de l’article ou avec les membres du forum 3Dnatives. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !