Le procédé WAAM pourrait-il devenir le moyen de production de nos hélices marines ?

Il y a quelques jours, le projet Digitally Enabled Efficient Propeller (D.E.E.P) a vu le jour au Royaume-Uni afin de concevoir des hélices grâce à la fabrication additive et plus particulièrement via le procédé d’impression 3D métal WAAM. Il vient d’ailleurs de recevoir l’agrément de fabrication de la société DNV, devenant ainsi l’un des rares fabricants d’hélices imprimées en 3D pour le secteur maritime – le seul en Europe d’ailleurs si l’on veut être plus précis. Une étape cruciale pour le marché et qui montre bien tout le potentiel des technologies 3D !

Cette nouvelle met en effet en lumière les avantages du procédé Wire Arc Additive Manufacturing (WAAM) et prouve qu’il est fiable, sûr et viable pour des applications aussi critiques que la production d’hélices. Mais il ne s’arrête pas seulement à cette application puisque selon le communiqué de presse, la technologie aurait également été validée pour la fabrication de récipients sous pression, des composants de coques de navires et des structures destinées à l’occupation humaine.

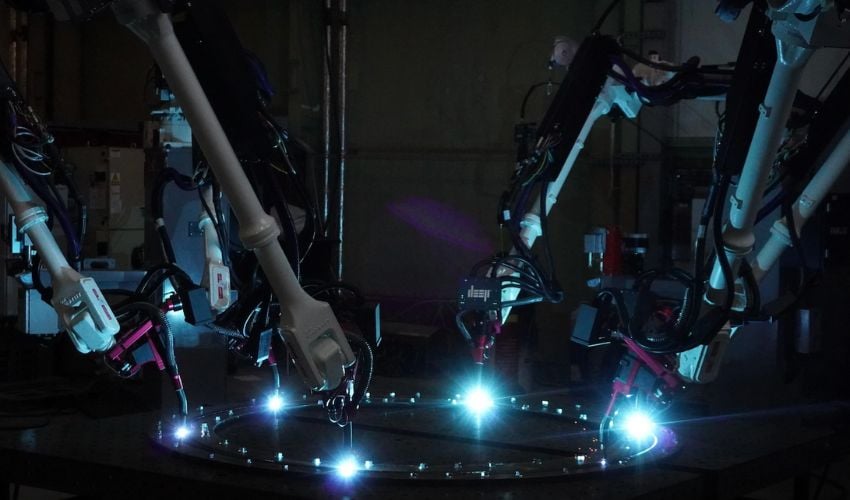

Le procédé WAAM en action

Mais revenons un peu en arrière dans ce projet. Le consortium britannique à l’origine de D.E.E.P a pour objectif de combiner fabrication additive et jumeau numérique pour mettre au point des hélices marines, capables d’analyser et surveiller leurs propres performances. Le but était de comparer le procédé WAAM aux méthodes de moulage traditionnel et de pouvoir certifier l’ensemble du workflow. Cela serait particulièrement intéressant pour le marché car on pourrait fabriquer des hélices plus efficaces, capables de réduire les émissions et les coûts.

Plusieurs acteurs se sont réunis autour de ce même objectif. Mené par Enki Marine, des entreprises comme Stone Marine Propulsion, TWI, ASTM International ou encore Authentise et DEEP Manufacturing ont rejoint le projet. Peter Richards est le CEO de cette dernière et explique : “En tant que pionniers dans le domaine de la fabrication additive par WAAM, nous avons toujours fait preuve de leadership dans la transformation des technologies émergentes en solutions pratiques et concrètes. Grâce au projet D.E.E.P, nous sommes impatients de mettre à profit notre expertise et nos connaissances techniques éprouvées pour soutenir le développement de pratiques de fabrication innovantes qui contribueront à accélérer la transformation du secteur.”

Représentation conceptuelle de l’hélice D.E.E.P (crédits : Enki Marine)

Une nouvelle étape a donc été franchie avec succès depuis le début de ce projet puisque la société DNV a délivré son agrément de fabrication. Celui-ci a pour but de vérifier qu’un fabricant peut produire, de manière constante, des produits et matériaux conformes aux exigences réglementaires et à un cahier des charges strict. Peter Richard poursuit : “Le fait d’être l’un des rares fabricants au monde, et le seul en Europe, à obtenir ce niveau d’agrément démontre à la fois la maturité de notre technologie et la confiance accordée à nos processus. Cela prouve que DEEP Manufacturing est prêt à fournir des composants WAAM de grande taille, essentiels à la sécurité, répondant aux normes les plus strictes.”

De gauche à droite : Harry Thompson – Technical Director chez DEEP Manufacturing; Sacha Hussey – Project Engineer chez DEEP Manufacturing; Dr Eva Junghans – Senior Principal Engineer, Lead of Practice Materials & Welding, Additive Manufacturing, DNV Maritime; et Thorsten Lohmann – Head of Materials & Welding chez DNV Maritime

Le procédé WAAM pourrait donc répondre aux normes de qualité et sécurité exigées par le secteur maritime et ainsi devenir un nouveau moyen de produire des composants performants et intelligents, le tout plus agilement. C’est en tout cas ce qu’espèrent les parties prenantes de ce projet ! En attendant de découvrir la suite, vous pouvez cliquer ICI pour retrouver plus d’informations.

Que pensez-vous du projet D.E.E.P ? Pourra-t-il permettre l’adoption de la technologie WAAM dans le secteur maritime ? N’hésitez pas à partager votre avis dans les commentaires de l’article. Vous êtes intéressés par l’actualité de l’impression 3D dans le domaine maritime ? Cliquez ICI. Vous pouvez aussi nous suivre sur Facebook ou LinkedIn !

*Crédits de toutes les photos : DEEP Manufacturing