Daimler Truck & Buses : faire de la fabrication additive une stratégie d’avenir

La fabrication additive devient une méthode de production de plus en plus prisée dans les secteurs de l’automobile et des transports. De nombreux constructeurs automobiles ont déjà solidement ancré les technologies 3D dans leur structure d’entreprise et l’industrie ferroviaire s’appuie également de plus en plus sur des pièces créées à l’aide d’une imprimante 3D. La production ne se limite plus au prototypage, mais va de la fabrication de pièces détachées, d’outils et de systèmes, à la production en série de composants spécifiques. Pour certaines entreprises, la fabrication additive a changé la donne grâce à une production flexible et adaptée à la demande, permettant d’innover avec audace. D’autres entreprises, en revanche, sont réticentes à l’égard de l’impression 3D ou émettent des réserves à son sujet et ne parviennent pas à en exploiter le potentiel.

Daimler Truck & Buses fait partie des entreprises qui ont reconnu les avantages de la fabrication additive, les exploitant activement pour ses propres besoins. Elle fait désormais partie intégrante de la stratégie future de l’entreprise et constitue la pierre angulaire du plan visant à mettre en place un modèle commercial numérique. Dans cette interview, Daniela Rehm et Ralf Anderhofstadt de Daimler Truck & Buses nous parlent de leur parcours dans la mise en œuvre de l’impression 3D au sein de l’entreprise, des étapes déjà franchies et des prochains grands objectifs.

3DN : Pouvez-vous vous présenter et expliquer votre travail chez Daimler Truck & Buses ?

Daniela : Je m’appelle Daniela Rehm. Dans notre centre technologique d’impression 3D, je dirige la gestion des produits et les activités de marketing pour la fabrication additive au sein de Daimler Buses. Dans notre unité de conseil, je coordonne la gestion des comptes clés dans le cadre des activités de vente centrales.

Ralf : Je m’appelle Ralf Anderhofstadt. Je dirige notre centre technologique d’impression 3D et notre unité de conseil externe AMS – Additive Manufacturing Solutions Daimler Truck. Dans le cadre de ces fonctions, mon équipe et moi-même pilotons tous les sujets liés à la fabrication additive, tant à l’intérieur qu’à l’extérieur de Daimler Truck & Buses, afin de développer cette technologie passionnante pour en faire un nouveau modèle commercial numérique et orienté vers l’avenir. Parallèlement, j’ai rédigé à deux reprises le livre « Disruptive 3D Printing » et je participe activement à de nombreux comités d’experts ainsi qu’au conseil consultatif de la 3D Printing Association.

Ralf Anderhofstadt, responsable du centre technologique d’impression 3D et de l’unité de conseil d’AMS (à gauche) et Daniela Rehm, responsable de la gestion des produits et du marketing pour l’impression 3D (à droite).

3D : Comment et pourquoi Daimler Truck & Buses s’appuie-t-il sur l’impression 3D ?

Ralf : Nous utilisons avec succès l’impression 3D dans notre entreprise depuis de nombreuses années, voire des décennies. Au début, l’accent était mis sur le prototypage et la conception. Ce n’est qu’en 2015, à l’occasion du projet interfonctionnel « CSP 3D Printing », que le passage à la production en série a été envisagé. Ce fut le signal de départ des premières pièces imprimées en 3D dans le domaine des pièces détachées et des séries. Cela a ouvert un nouveau potentiel pour notre entreprise. Aujourd’hui, après de nombreuses adaptations nécessaires, le développement de processus d’approbation technique et qualitative et d’innombrables tests et contrôles de produits au cours des dernières années, nous nous occupons entre autres de l’impression numérique en 3D.

Daniela : En tant que grande entreprise, Daimler Truck & Buses est toujours à l’affût des événements et des développements du marché. Par exemple, comme l’a mentionné Ralf, la fabrication additive s’est imposée en 2015 comme un aspect clé de la compétitivité future de notre entreprise. En 2016, le thème de l’impression 3D a été établi en tant que projet afin d’examiner fondamentalement le potentiel et la valeur ajoutée de la technologie pour notre entreprise dans un premier temps. Les premiers effets positifs en termes d’efficacité monétaire et de processus ont été rapidement réalisés, ce qui signifie que la fabrication additive est devenue un pilier de notre stratégie future.

En termes de technologies, outre les procédés basés sur un lit de poudre, nous utilisons désormais toutes les technologies d’impression qui permettent de garantir pleinement les exigences de qualité pour les composants produits en série. Les composants en plastique représentent pour nous le plus grand avantage, mais nous travaillons également beaucoup dans les secteurs du métal et du silicone. Dans le secteur du métal, en particulier, nous prévoyons un grand potentiel dans un avenir proche, qui peut être exploité efficacement grâce, entre autres, à notre matériau métallique développé en interne.

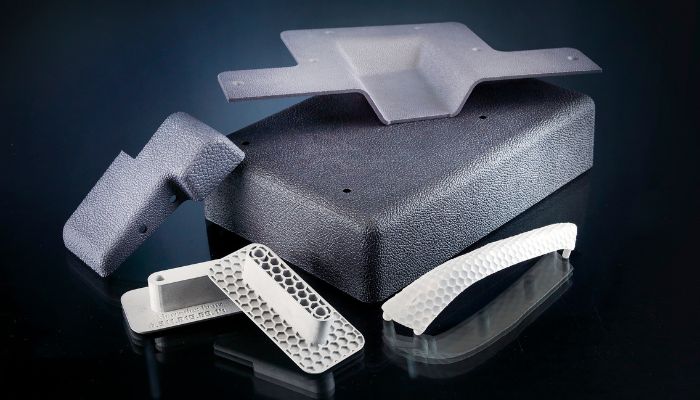

Bei Daimler Truck & Buses a recours à différents procédés d’impression 3D

3DN : Comment avez-vous réussi à intégrer l’impression 3D de manière durable, quelles ont été les étapes clés et qu’est-ce qui a changé depuis que vous avez commencé à utiliser l’impression 3D dans votre entreprise ?

Daniela : En général, les barrières mentales, combinées au manque de connaissances, à la peur de la nouveauté ou aux mauvaises expériences du passé, sont les plus grands obstacles à la mise en œuvre de la fabrication additive dans une entreprise. Lors de l’intégration de la fabrication additive industrielle, il était très important pour nous d’adopter une vision globale de la technologie dès le premier jour. Tous les départements spécialisés ont été impliqués dans le projet initial. Cela a permis de créer une compréhension globale à long terme. Avec la réalisation des premiers effets positifs de l’utilisation de la technologie, non seulement les bases initiales de la confiance dans l’impression 3D ont été posées, mais des partenariats ont également été progressivement établis sur cette base.

Ralf : En fait, nous avons produit les premières pièces de rechange approuvées en 2017. Les exigences de base étaient et sont toujours la reproductibilité et les normes de qualité élevées. Cela est resté inchangé jusqu’à ce jour dans la production de pièces de série en impression 3D. Nous avons maintenant approuvé plus de 600 séries et pièces détachées différentes, dont un total de plus de 100 000 sont déjà installées dans nos véhicules. Le potentiel s’est considérablement élargi depuis 2017. D’une part grâce aux matériaux nouvellement développés, mais aussi grâce aux processus d’impression 3D approuvés par le biais de notre gestion de licence d’impression 3D mise en œuvre et de notre entrepôt numérique très réussi, dans lequel plusieurs milliers de jumeaux numériques de nos produits sont stockés pour une production immédiate « à la demande ».

Les jumeaux numériques permettent une production à la demande, directement là où la pièce finale est nécessaire.

3DN : Quelles sont les conditions requises pour la production à la demande ?

Ralf : Après avoir décidé de créer un système de gestion des licences d’impression 3D, il était extrêmement important, dans le contexte d’une production décentralisée, de mettre en œuvre les pièces sur des imprimantes 3D certifiées, y compris les systèmes, et avec des processus qualifiés. Nos unités mobiles d’impression 3D sont un élément essentiel pour l’impression de pièces directement sur le lieu de vente ou de production. Outre celles-ci, nous travaillons également en étroite collaboration avec notre organisation externe et avec des fournisseurs de services logistiques et d’impression afin de développer davantage l’activité d’impression 3D décentralisée avec tous ses avantages économiques et écologiques.

3DN : Pouvez-vous citer quelques-uns des projets que vous avez pu réaliser avec succès grâce à la fabrication additive ?

Daniela : Nous avons fait des projets passionnants par le passé. Si l’on considère la mise en œuvre de composants dans la production en série, la fabrication additive du panneau de commande du poste de pilotage pour huit cars a certainement été une étape importante. En l’espace de quelques semaines, les composants ont été fabriqués dans le respect de toutes les exigences de qualité et des processus d’approbation, et la livraison des véhicules a été garantie.

Le lancement des magasins de licences d’impression 3D mentionné par Ralf en juin 2022 a également été un grand succès. Depuis lors, nos clients peuvent non seulement acheter des pièces de rechange physiques, mais aussi obtenir des ensembles de données d’impression 3D des composants nécessaires à la production directement sur le lieu d’utilisation.

Ralf : Oui, les projets mentionnés par Daniela sont quelques-uns des points forts. Je pourrais certainement en citer beaucoup d’autres, mais si je ne devais en citer qu’un, ce serait le lancement de notre unité de conseil externe AMS – Additive Manufacturing Solutions Daimler Truck. Ce fut un grand moment, car nous avons reçu les premières demandes directement de la part d’entreprises externes pour piloter conjointement l’impression 3D industrielle. Aujourd’hui, nous travaillons avec de nombreuses entreprises pour réaliser le potentiel de l’industrie.

Des prototypes, des pièces de rechange et des pièces de série sont conçus par impression 3D chez Daimler Truck & Buses.

3DN : Un dernier mot pour nos lecteurs ?

Daniela : Le fait que la fabrication additive assure non seulement des développements plus efficaces en matière de développement de produits et de prototypage, mais qu’elle prenne également sa place dans la production en série en particulier, s’est déjà manifesté dans l’esprit de certaines personnes. Le potentiel numérique de la fabrication additive apportera sans aucun doute des changements passionnants à l’industrie des transports. Des possibilités telles que la production décentralisée, c’est-à-dire la fabrication de composants directement sur le lieu de vente, ont un effet perturbateur sur les concepts logistiques existants et les possibilités d’approvisionnement en composants. Le marché de l’impression 3D est en perpétuel mouvement, c’est pourquoi chaque jour dans ce domaine est passionnant et amusant pour observer les développements ou même en faire partie.

Ralf : Outre le fait qu’il existe certains défis techniques, tels que l’obtention de la même qualité sur différentes imprimantes 3D ou diverses questions de propriété intellectuelle, le plus grand reste l’état d’esprit et l’ouverture d’esprit des personnes concernées par l’impression 3D. Malheureusement, il existe souvent une expérience ou une image de l’impression 3D qui ne correspond pas à la réalité. Par conséquent, des schémas de raisonnement erronés prévalent encore souvent et cette technologie d’avenir n’est perçue que sous un angle très étroit. Y mettre fin et élargir notre perspective est un défi majeur qui ouvre un potentiel énorme pour les entreprises.

Je suis très fier de pouvoir faire avancer le sujet de la fabrication additive dans notre entreprise et dans l’industrie avec une équipe formidable, et j’espère que d’autres entreprises auront également le courage d’adopter une vision globale de cette technologie. Ce n’est qu’à ce moment-là qu’apparaîtront des potentiels inimaginables au départ.

Vous pouvez retrouver davantage d’informations sur le groupe ICI. Que pensez-vous de l’utilisation de l’impression 3D par Daimler Truck & Buses ? N’hésitez pas à partager votre avis dans les commentaires de l’article. Vous êtes intéressés par l’actualité de l’impression 3D dans l’automobile ? Cliquez ICI. Vous pouvez aussi nous suivre sur Facebook ou LinkedIn !

*Crédits de toutes les photos : Daimler Truck & Buses