U3D augmente ses capacités de fabrication en intégrant l’imprimante 3D SLS Fuse 1

U3D est le département dédié à la conception et à l’impression 3D de la PME lyonnaise ERM, elle-même spécialisée dans l’usinage et la transformation des plastiques et des composites. Créé en 2018, il accompagne les différents clients de la société dans leurs projets de conception produits en proposant des services de modélisation et de fabrication additive. Que ce soit pour de la petite ou de la grande série, U3D assure une production en impression 3D qui s’ajoute aux techniques de fabrication déjà maîtrisées par ERM. Depuis peu, le département a investi dans la machine SLS de Formlabs, la Fuse 1. Accompagné par le revendeur français Cylaos, il élargit ainsi son parc machines, offrant à ses clients davantage de possibilités en termes de fabrication.

L’entreprise ERM a intégré la fabrication additive pour augmenter ses capacités de fabrication, structurer la conception et gagner en efficacité. Elle a donc créé U3D, un département dédié à la production de pièces imprimées en 3D pour ses clients professionnels. Jérémy Dumay, Responsable de U3D, a commencé avec des machines de bureau FDM et a progressivement exploré d’autres technologies. Aujourd’hui, le département compte 8 imprimantes 3D dont une FDM grande dimension, une machine DLP et plus récemment, une solution de frittage laser. Il explique : « La fabrication additive nous permet surtout d’être beaucoup plus rapide, on a réduit nos délais par trois. On touche aujourd’hui tous les secteurs, de l’automobile à l’aéronautique en passant par le militaire et l’agroalimentaire. » Les imprimantes 3D sont utilisées pour concevoir tout type de pièces, du prototype pour valider un concept à la pièce intégrée dans un produit fonctionnel.

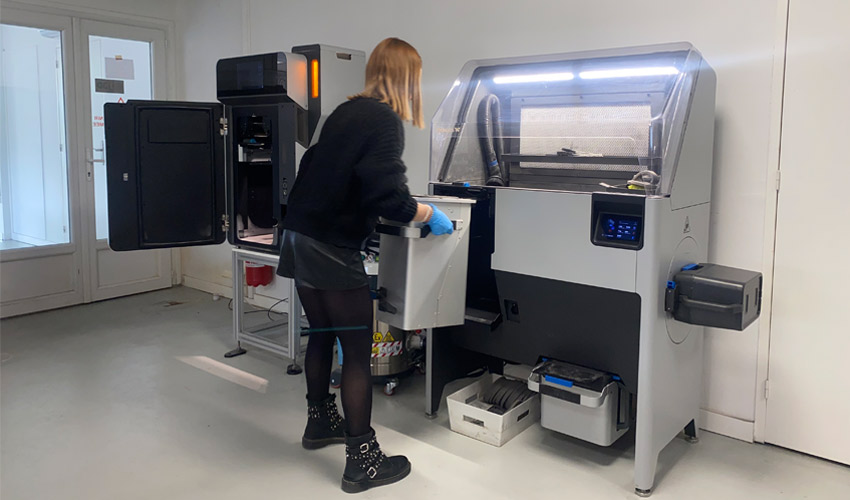

Jérémy Dumay devant la Fuse 1 et la Fuse Sift (crédits photo : U3D)

Ce qui particulièrement intéressant dans le cas de U3D est sa capacité à accompagner les clients dès la phase de conception. Si un produit n’existe pas sur le marché, les équipes peuvent le designer en fonction des contraintes du client mais aussi pour la fabrication additive directement. Jérémy poursuit : « Nos clients n’ont pas tous le réflexe d’une conception adaptée à l’impression 3D, habitués à travailler avec des procédés plus classiques. Mais une fois qu’on a ce réflexe, il n’y a plus de limite ; il faut vraiment voir la pièce différemment. »

Le choix de la Fuse 1

U3D a récemment fait le choix du frittage laser sur lit de poudre et plus particulièrement de la Fuse 1 de Formlabs. Il avait en effet besoin d’une machine capable de produire des pièces plus précises avec de meilleures propriétés, le tout avec une rapidité d’exécution élevée. De plus, c’est une technologie qui ne nécessite pas de supports d’impression, minimisant les traitements après impression. Les équipes se sont donc tournées vers Cylaos, un de leurs partenaires historiques. C’était l’un des premiers revendeurs à recevoir la machine tant attendue de Formlabs en France et elles ont pu la tester en 3 jours seulement pour faire leur choix. Jérémy explique : « Depuis le début, nous travaillons avec Cylaos et nous avons construit une véritable relation de confiance. Au départ, nous étions partis sur une machine HP mais nous nous sommes rendus compte qu’elle était plus difficile à intégrer dans nos bureaux. Cylaos nous a orientés vers la Fuse 1 ; ils ont été très réactifs et ont su répondre à nos besoins rapidement. »

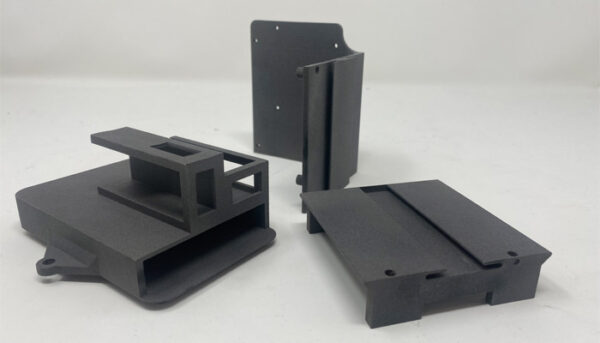

Pièces imprimées sur la Fuse 1 (crédits photo : U3D)

Si Cylaos a conseillé la Fuse 1 à U3D c’est notamment pour son rapport qualité/prix mais aussi pour le côté pratique de la machine. Avec leur bureau de 90 m2, U3D avait besoin d’une solution peu encombrante et qui réponde à leurs normes HSE ; typiquement, la Fuse 1 permet une gestion de la poudre plus facile que d’autres solutions concurrentes. Elle offre également une bonne répétabilité et une qualité des pièces très satisfaisantes. Côté prix justement, c’est une solution économique tant en termes d’investissement machine que de coût de la matière.

U3D est aujourd’hui capable de réaliser 3 batches de pièces en PA12 par semaine en optimisant bien le plateau d’impression. Jérémy nous a confié qu’en termes de temps d’impression, par rapport à du FDM classique, la machine est 50% plus rentable. De plus, le slicer intégré, Preform, offre des fonctionnalités qui facilite la tâche de l’opérateur : imbrication automatique, suivi de la consommation de la poudre utilisée, indication du temps de refroidissement, fonction de cloud, etc.

L’atelier U3D (crédits photo : U3D)

Jérémy conclut : « Nous sommes très satisfaits de la Fuse 1 et des conseils donnés par Cylaos. Leurs équipes nous ont vraiment orientés sur cette machine ; la livraison, la mise en place et la formation ont été très rapides. C’est un partenaire de qualité qui sait toujours répondre à nos besoins spécifiques et ce, toujours dans un délai très court. Cylaos est une entreprise familiale qui connaît son métier et nous espérons développer davantage de projets avec eux ! » Vous pouvez retrouver plus d’informations sur Cylaos ICI : n’hésitez pas à les contacter si vous avez un projet en fabrication additive ?

Que pensez-vous de l’intégration de la Fuse 1 chez U3D ? N’hésitez pas à partager votre avis dans les commentaires de l’article ou avec les membres du forum 3Dnatives. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !