Un cristal peu commun a été découvert pour rendre le métal imprimé en 3D plus solide

L’impression 3D métal continue de progresser, notamment pour renforcer les pièces destinées à l’industrie aérospatiale ou automobile. Récemment, des chercheurs ont mis en lumière une découverte dans des alliages d’aluminium imprimés en 3D : des structures atomiques appelées quasi-cristaux. Ces quasi-cristaux sont particuliers. Contrairement aux cristaux classiques, comme ceux du sel de table, qui possèdent des motifs atomiques réguliers et répétitifs, les quasi-cristaux adoptent une organisation différente. Leur structure remplit l’espace, mais sans jamais reproduire exactement le même motif. Ce désordre organisé pourrait offrir des propriétés mécaniques intéressantes, ce qui explique l’intérêt qu’ils suscitent dans le domaine de la fabrication additive.

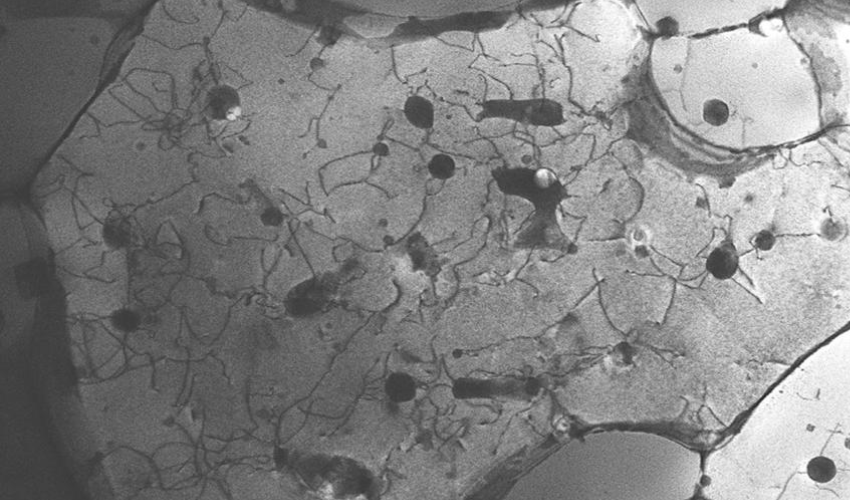

Alors qu’il observait un échantillon d’un nouvel alliage d’aluminium, le chercheur Andrew Iams a remarqué une organisation inhabituelle des atomes. En collaborant avec d’autres spécialistes du NIST (National Institute of Standards and Technology), il a pu confirmer qu’il s’agissait de quasi-cristaux, des structures rares qui, en plus, semblaient améliorer la solidité de l’alliage.

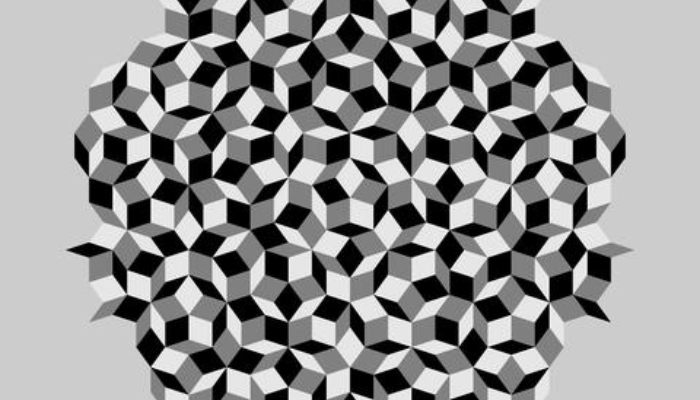

Le motif en pavage de Penrose illustre bien le comportement des quasi-cristaux. Il utilise quelques formes géométriques simples, mais leur assemblage crée un dessin complexe qui ne se répète jamais, même à grande échelle.

Des alliages plus solides grâce aux quasi-cristaux

Grâce à cette découverte, il serait possible de concevoir de nouveaux alliages d’aluminium renforcés, en utilisant volontairement les quasi-cristaux pour améliorer leurs performances. L’équipe du NIST a non seulement repéré ces structures rares, mais elle a aussi démontré qu’elles contribuaient à rendre le matériau plus solide. L’aluminium est un métal difficile à maîtriser en impression 3D. D’après Fan Zhang, physicien au NIST, les versions les plus solides ont tendance à se fissurer dès qu’on tente de les imprimer, ce qui les rend inutilisables. Le problème vient en partie du fait que, pour être imprimé, l’aluminium doit être chauffé à des températures extrêmes, bien au-delà de son point de fusion, ce qui modifie sa structure et ses propriétés.

En 2017, des scientifiques ont mis au point un alliage spécial à base d’aluminium et de zirconium, capable d’être imprimé en 3D sans se fissurer. Intrigué par cette avancée, le NIST a décidé d’en analyser la structure à l’échelle atomique. Comme l’explique Fan Zhang, il est essentiel de bien comprendre la façon dont les atomes s’organisent pour garantir la fiabilité du matériau, notamment s’il doit servir dans des applications sensibles comme l’aviation militaire. Leur étude a révélé que les quasi-cristaux jouaient un rôle clé dans les performances de cet alliage. Dans les métaux, une organisation trop régulière des atomes peut les rendre plus fragiles, car elle facilite les glissements internes qui causent des déformations. Les quasi-cristaux, en rompant cette régularité, créent des zones qui bloquent ces mouvements et rendent le matériau plus résistant. « Maintenant que nous avons cette découverte, je pense qu’elle ouvrira une nouvelle voie pour la conception des alliages », a déclaré Zhang.

Que pensez-vous de cette découverte ? N’hésitez pas à partager votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou LinkedIn !