COP Chimie et les silicones imprimables en 3D dédiés au secteur orthopédique

Dans le domaine médical, et plus précisément dans le secteur orthopédique, l’impression 3D est de plus en plus utilisée. La technologie offre aux praticiens l’opportunité de fabriquer des pièces sur-mesure et personnalisées. COP Chimie, une entreprise française située dans la Drôme, fabrique des polymères destinées à la création de prothèses et d’orthèses. Parmi eux, on retrouve du silicone imprimable en 3D, un matériau offrant de nouvelles perspectives aux praticiens. Afin d’en savoir plus, 3Dnatives a rencontré David Denis, l’actuel dirigeant de COP Chimie.

3DN : Pouvez-vous vous présenter ainsi que votre entreprise ?

Je suis David Denis, le dirigeant de COP Chimie. Je suis orthopédiste de formation et je dirige COP Chimie depuis plus de 10 maintenant. L’entreprise a été créée par mon père en 1988 et j’ai pris sa succession en 2009. COP Chimie est une entreprise spécialisée dans le développement de matériaux pour le domaine de l’appareillage orthopédique, pour lequel on développe et fabrique des polymères. Notre spécialité est donc de mettre au point des recettes, des formules afin d’obtenir des matériaux destinés à la création de prothèses et d’orthèses. Quand nous parlons de prothèses, ce sont des prothèses externes pour remplacer un membre qui n’existe plus.

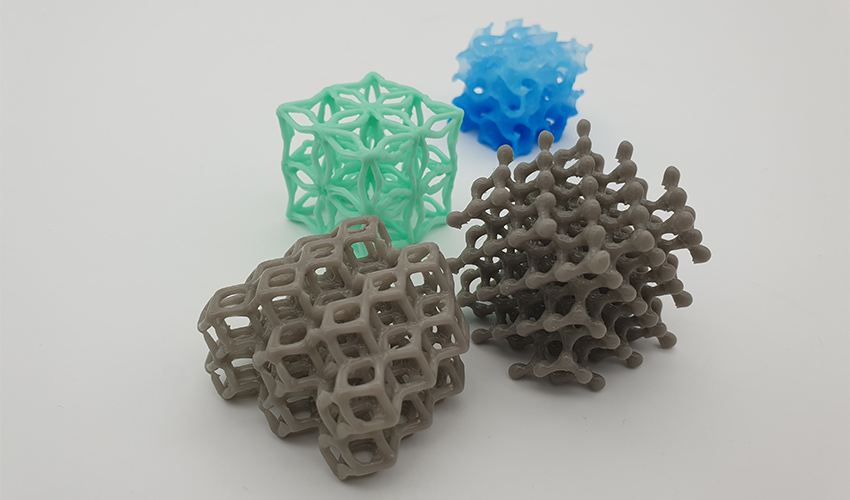

Des orthèses fabriquées à partir du matériau COPSIL 3D 4025 (crédits photo : COP Chimie)

3DN : Vous avez récemment développé un silicone, le COPSIL 3D 4025, imprimable en 3D et destiné au secteur de l’orthopédie. Pouvez-vous nous en dire plus ?

Nous nous sommes orientés vers l’impression 3D il y a quelque temps parce c’est un procédé parfaitement adapté au domaine de l’orthopédie. On n’est pas dans une logique de production de masse, mais nous sommes dans une optique de sur-mesure et de personnalisation. On a choisi de développer des silicones à imprimer en 3D, car c’est un matériau assez rare sur le marché de l’orthopédie et très peu toxique. L’idée était donc de s’orienter vers la fabrication additive parce que ça permet de créer des objets sans moule, et la production de pièces est donc plus rapide et moins coûteuse.

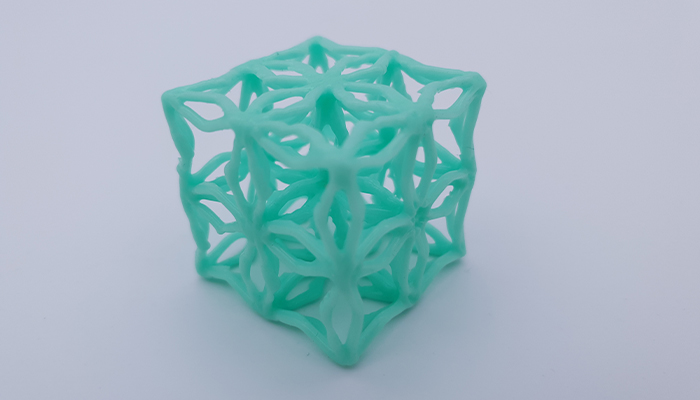

Nous avons sollicité François Ganachaud, un chercheur, pour qu’il nous accompagne dans la création d’un silicone imprimable en 3D. Il se présente sous une forme similaire à celle d’un dentifrice, il ne coule pas, est un peu mouillé et est parfaitement adapté à la technologie FDM. Et au fil du temps, nous avons réussi à transposer notre gamme de silicone standard, c’est-à-dire coulable, en silicone imprimable.

3DN : Quels sont les plus grands défis auxquels un utilisateur est confronté quand il s’agit d’imprimer en 3D du silicone, de surcroît pour le secteur médical ?

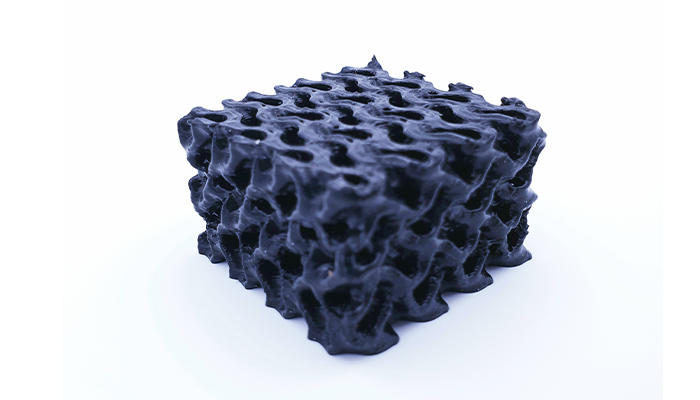

L’un des plus grands défis est déjà de trouver un silicone imprimable avec des propriétés mécaniques intéressantes. On peut parfois se retrouver avec des produits très fragiles, qui se déchirent très vite. Il faut ensuite faire en sorte que, si l’on choisit de travailler sur du FDM, de bien veiller à ce que les couches adhèrent entre elles, et qu’il n’y est pas un phénomène de délamination. Enfin, imprimer des matériaux souples est quelque chose de relativement nouveau. Le challenge quand on imprime des matériaux souples, c’est les supports. Pour palier ce problème, on a développé un support parfaitement compatible avec le silicone, sous forme de gel, qui permet de maintenir les pièces quand on les imprime. Et une fois que la pièce est prête, il suffit de la rincer à l’eau pour enlever le support.

Crédits photo : COP Chimie

3DN : Quels les principaux avantages de l’impression 3D et d’un tel matériau dans votre secteur ?

L’un des principaux avantages de l’impression 3D est quelle est parfaitement adaptée à l’orthopédie. Comme j’expliquais auparavant, la technologie permet de faire du sur-mesure. L’idée aujourd’hui, en amenant la technologie dans le domaine de l’appareillage orthopédique, c’est de commencer à réinventer les prothèses et les orthèses. On peut alléger des pièces, chose qui est impossible avec le moulage, on ne peut pas faire de structure lattice, alors qu’avec la fabrication additive on peut. On peut également obtenir des produits plus résistants. Et surtout, le processus de fabrication est beaucoup plus rapide et coute finalement moins cher.

Pour ce qui est du silicone, il est non allergisant, très peu dangereux pour les gens qui le manipulent, et il respecte les différentes normes des différents appareils orthopédiques.

3DN : Quels sont vos futurs projets ?

Nos projets sont toujours tournés vers la chimie. Nous voulons continuer à s’orienter vers cette vision qu’on a de la chimie, il faut réussir à maîtriser le danger et surtout l’impact environnemental. On souhaite réussir à faire de la chimie durable. C’est un volet qu’on a peu travaillé pour le moment, mais on espère réussir à produire des matériaux recyclables et donc plus durables. Pour ce qui est de l’impression 3D, en parallèle de nos matériaux destinés à la technologie FDM, nous voulons également produire des matériaux pour le procédé de stéréolithographie.

Crédits photo : COP Chimie

Que pensez-vous des matériaux développés par COP Chimie ? N’hésitez pas à partager votre avis dans les commentaires de l’article ou avec les membres du forum 3Dnatives. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !