Quels sont les constructeurs automobiles européens qui utilisent l’impression 3D ?

De plus en plus de constructeurs automobiles adoptent l’impression 3D pour améliorer leurs processus de production et proposer des véhicules plus personnalisés. Que ce soit pour des voitures électriques, des modèles grand public, ou des voitures de luxe, les technologies 3D font partie de la chaîne de valeur, elles sont devenues un outil parmi tous ceux traditionnellement employés. En 2023, le marché mondial de l’impression 3D automobile a atteint 4,7 milliards de dollars, avec une croissance prévue de 14,2 % par an jusqu’en 2032, principalement en raison de la demande croissante de véhicules sur mesure. Mais comment la fabrication additive est-elle utilisée ? Quels sont ses avantages ? Afin de répondre à ces questions, nous avons choisi de nous concentrer sur les constructeurs automobiles européens qui ont recours à l’impression 3D, que ce soit pour de la production de pièces finies, des prototypes fonctionnels, de l’outillage ou encore des éléments de personnalisation. Classées par pays, vous retrouverez différentes marques qui ont développé des projets d’impression 3D automobile, la liste n’étant pas exhaustive. N’hésitez pas à nous faire part de vos commentaires, cette cartographie est amenée à évoluer !

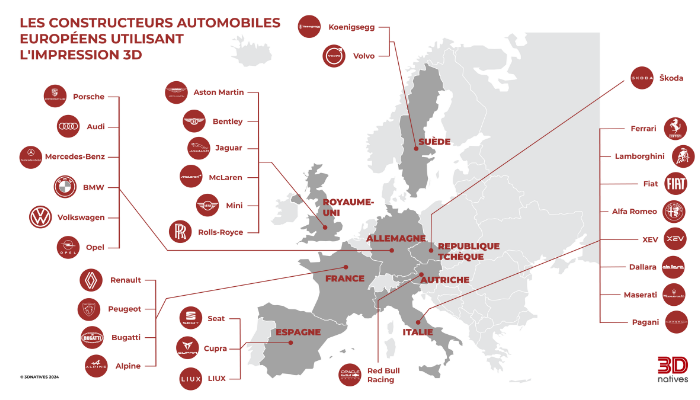

Cartographie des constructeurs automobiles européens utilisant l’impression 3D. Cliquez ICI pour l’agrandir et la télécharger

L’Allemagne

Depuis plus d’un siècle, l’industrie automobile allemande est reconnue internationalement pour sa qualité et son innovation. La fabrication additive y est profondément ancrée, avec des marques emblématiques comme BMW et Volkswagen utilisant l’impression 3D depuis 20 à 30 ans. Aujourd’hui, d’autres grands noms de l’automobile, tels que Porsche, Audi, Mercedes-Benz et Opel, exploitent également les avantages de la fabrication additive, avec leurs propres centres de développement et d’impression 3D. Cette technologie joue un rôle crucial tout au long de la chaîne de production, allant de la recherche et du développement (R&D) à l’assemblage et la restauration de voitures anciennes. De plus en plus de composants automobiles, tels que des pièces de carrosserie, de transmission, ainsi que des éléments intérieurs comme le siège respirant d’Audi, sont désormais fabriqués par impression 3D.

Pour répondre à ces besoins, diverses technologies et matériaux d’impression sont employés. Par exemple, Porsche a utilisé la technologie fusion laser sur lit de poudre en 2020 pour imprimer un boîtier de moteur électrique, et a bénéficié des solutions proposées par SLM Solutions pour optimiser la topologie et réduire considérablement le poids de la pièce. BMW, quant à elle, déploie une gamme de technologies tout au long de sa chaîne de production, incluant le SLS, l’impression à grande échelle, et plus récemment, le WAAM. En 2023, le centre d’Oberschleißheim de BMW a fabriqué 300 000 pièces par fabrication additive. Volkswagen, principalement axé sur l’impression 3D métallique sur son site de Wolfsburg, initie également ses apprentis et stagiaires à la technologie FDM et ses avantages au campus d’Emden. De son côté, Mercedes-Benz utilise l’impression 3D surtout pour l’entretien, ayant mis en place des centres d’impression 3D mobiles avec des jumeaux numériques pour produire localement les pièces de rechange nécessaires pour ses bus (Daimler Truck & Buses).

Crédits photo : BMW

La France

En France, parmi les constructeurs qui ont intégré et utilisent la fabrication additive dans leur quotidien, nous pouvons citer Renault, mais aussi sa marque Alpine, Peugeot ou encore Bugatti. Les applications réalisées sont assez différentes d’un groupe à l’autre, tout simplement du fait du positionnement de chaque marque. En effet, si l’on prend Bugatti, elle mise sur l’impression 3D pour améliorer les performances de ses hyper-cars et donc des composants de plus en plus légers. Récemment, le constructeur a imaginé un châssis conçu par impression 3D métal, qui lui aurait permis de réduire de 45 % le poids de la suspension. Elle a également eu recours à la fusion laser pour fabriquer le plus grand étrier de frein imprimé en 3D en titane.

Renault quant à lui s’intéresse à l’internalisation de ces technologies. Il a en effet développé un centre d’impression à Flins qui regroupe différentes technologies – FDM, Multi Jet Fusion mais aussi des solutions de post-traitement. Le constructeur imprime à la fois des prototypes fonctionnels mais aussi des pièces finies – par exemple, des éléments personnalisables pour l’intérieur de certaines voitures, ou le cache rétroviseur intérieur de la nouvelle Alpine A110 R, une série limitée à 900 exemplaires. Renault nous avait confié lors d’une interview : « En 2020, le groupe a commencé à se demander si cela avait un sens d’imprimer en 3D des pièces dans ses véhicules. Cette réflexion a été menée sur toute la chaîne de valeur et auprès de toutes nos marques, et de nombreux fournisseurs ont été consultés. Aujourd’hui, nous organisons l’entreprise autour de cette activité d’impression 3D pour les pièces de véhicules série. »

Enfin, Peugeot s’appuie sur la fabrication additive pour concevoir certaines pièces de ses véhicules. A notre connaissance, le constructeur travaille avec différents prestataires de service, peut-être a-t-il investi dans quelques machines de bureau pour du prototypage rapide.

A gauche, un support d’aileron imprimé en 3D par Bugatti ; à droite, une pièce sur-mesure réalisée pour l’intérieur de la Peugeot 308.

L’Espagne

Il y a quelques années, l’impression 3D était encore peu développée dans le secteur automobile en Espagne. Aujourd’hui, cependant, l’industrie automobile est à la pointe de l’adoption des technologies additives pour la fabrication de composants. Selon un rapport de Sernauto, l’Espagne est le quatrième plus grand producteur de composants automobiles en Europe, avec plus de 1 000 entreprises dans le secteur. Des marques comme SEAT, CUPRA et LIUX utilisent désormais l’impression 3D dans leurs processus. SEAT et CUPRA, membres du groupe Volkswagen, possèdent des centres de fabrication additive où elles exploitent diverses technologies 3D telles que le Multi Jet Fusion, le SLS, le FDM et le PolyJet. SEAT précise que 80 % des pièces produites sont des prototypes, le reste étant des composants et de l’outillage.

D’autre part, LIUX est une marque espagnole née avec l’ambition de transformer l’industrie des voitures électriques en utilisant des technologies innovantes. L’un de ses développements les plus remarquables est la LIUX Animal, un véhicule électrique imprimé en 3D à partir de matériaux recyclés ou d’origine végétale. Grâce à la fabrication additive, l’entreprise a réussi à réduire de 70 % sa consommation d’énergie, alléger la carrosserie, accélérer les temps de production et diminuer les émissions de CO2.

Crédits photo : SEAT

Le Royaume-Uni

Lorsqu’on évoque l’industrie automobile au Royaume-Uni, on pense immédiatement aux véhicules de luxe et aux classiques emblématiques de marques comme Bentley, Jaguar et Rolls-Royce. Ces constructeurs, tout comme McLaren et MINI, adoptent de plus en plus les technologies de fabrication additive. L’impression 3D est principalement utilisée par ces marques pour renforcer leur image de luxe, notamment dans la création de voitures de sport personnalisées et uniques. Aston Martin en est un exemple emblématique.

La marque de luxe a adopté l’impression 3D depuis plusieurs années. En 2021, elle a commencé par l’extrusion de polymères, avant de se tourner plus récemment vers l’impression 3D de fibres de carbone en FDM et d’aluminium pour développer la nouvelle DBR22. Et Aston Martin n’est pas seule dans cette démarche. Rolls-Royce, bien que davantage reconnue pour l’usage de la fabrication additive dans l’aérospatiale, utilise également l’impression 3D métal et polymère pour ses véhicules. Un exemple récent est la Rose Noire, une commande spéciale dotée d’un collecteur d’admission inférieur imprimé en 3D. Cette personnalisation ne se limite pas aux voitures de luxe : MINI avait aussi proposé un service de personnalisation par impression 3D.

Bentley dispose de ses propres installations d’impression 3D à son usine de Crewe, où 15 000 pièces ont été produites en 2021. Ces installations ont été agrandies en 2022, permettant d’exploiter l’impression 3D pour des applications variées telles que le prototypage, la personnalisation et la production en petites séries. De son côté, Jaguar a été pionnier dans l’adoption de cette technologie dès 2020, avec un centre dédié pour ses véhicules, dont la Jaguar XE SV Project 8, l’un des premiers modèles à intégrer des pièces imprimées en 3D pour une utilisation finale.

McLaren a également intégré la fabrication additive pour ses courses, notamment grâce à son partenariat avec Stratasys, et avec Divergent Technologies. Cette technologie occupera une place centrale dans le développement des futures générations de supercars. La réduction de poids et l’amélioration des performances dynamiques sont les principaux facteurs qui poussent l’entreprise à adopter cette innovation. Cela illustre l’éventail étendu d’applications que les constructeurs automobiles britanniques exploitent aujourd’hui dans le secteur grâce à la fabrication additive.

Une voiture de course McLaren fabriquée à l’aide des technologies FDM et PolyJet de Stratasys (crédits photo : McLaren)

L’Italie

D’après un rapport récent de la Rome Business School, l’Italie produit 540 000 voitures par an (chiffres de 2023). « Le secteur automobile italien se distingue par une forte fragmentation : bien que de nombreuses micro-entreprises (…) soient présentes en grand nombre, 85 % du chiffre d’affaires est réalisé par les grandes entreprises ». Ce sont également ces grandes entreprises qui concentrent les principaux investissements dans les nouvelles technologies, les matériaux et les produits.

Tous les grands constructeurs automobiles italiens, tels que Ferrari, Maserati, Lamborghini, Pagani, Dallara, ainsi que Fiat et Alfa Romeo, ont adopté ou expérimenté l’impression 3D. Ils investissent désormais dans cette technologie pour la création de prototypes et de pièces finales. Au fil du temps, la fabrication additive leur a permis d’améliorer la production et les performances de leurs véhicules. De plus, les entreprises de la Motor Valley italienne sont synonymes de luxe et de personnalisation, cette dernière étant l’un des principaux atouts offerts par les technologies additives.

Ferrari a notamment expérimenté l’impression 3D métal, en utilisant la technologie DMLS pour fabriquer des composants métalliques plus performants, ainsi que des éléments aérodynamiques pour ses véhicules, y compris ses voitures de Formule 1. Un autre exemple est la Maserati MCXtrema, dont la carrosserie a été conçue grâce à l’impression 3D. Maserati utilise également la technologie PolyJet pour personnaliser les sièges de ses véhicules.

Lamborghini a marqué les esprits il y a quelques années avec la Sián qui intègre la fabrication additive. Ce choix s’explique non seulement par la capacité à produire des composants en petites séries, mais surtout par les vastes possibilités de personnalisation intérieure et extérieure. Des éléments comme les prises d’air, connecteurs, supports et boîtiers sont fabriqués en 3D grâce à la technologie polymère SLS. Par ailleurs, la scène automobile italienne compte également des entreprises plus récentes, telles que XEV, qui a développé la Yoyo, une petite voiture électrique avec une carrosserie imprimée en 3D, offrant ainsi une mobilité plus dynamique et durable.

La Sián intègre des éléments imprimés en 3D (crédits photo : Lamborghini)

La Suède

L’industrie automobile suédoise, représentée par des marques renommées telles que Volvo et Koenigsegg, adopte de plus en plus la technologie de l’impression 3D dans ses procédés de fabrication. Volvo, un acteur majeur sur le marché mondial, a intégré la technique innovante de projection à froid développée par Titomic. Cette technologie permet de déposer des couches épaisses de métaux spéciaux sur les surfaces sans les faire fondre. Elle est particulièrement utilisée par Volvo Trucks pour l’entretien, la réparation et la révision des moteurs de ses véhicules lourds.

Koenigsegg, célèbre pour ses hypercars, intègre l’impression 3D notamment dans la fabrication de ses véhicules hybrides, avec des imprimantes FDM et résine pour produire des milliers de pièces. Leur fondateur et PDG, Christian von Koenigsegg, a indiqué qu’ils fabriquent leur propre résine pour ces processus. Il précise : « Nous réalisons des boîtiers pour les contrôleurs électroniques, des buses pour les pulvérisateurs, des ailerons, et d’autres pièces à haute température. » Koenigsegg utilise également le logiciel 3DPrinterOS pour améliorer son processus de production, en utilisant l’impression 3D pour le prototypage rapide et les tests de composants, ce qui rend la production plus efficace et économique.

Crédits photo : Koenigsegg

La République Tchèque

ŠKODA AUTO, membre du groupe Volkswagen et principal employeur en République tchèque, utilise l’impression 3D depuis plusieurs années pour développer de nouveaux modèles, réaliser des prototypes, fabriquer des pièces de rechange et tester des matériaux en production de masse. À l’usine principale de Mladá Boleslav, le département production et logistique dispose d’une ferme d’impression 3D avec une cinquantaine d’imprimantes, dont des modèles Prusa. Cette installation permet de produire rapidement et précisément des pièces complexes. Grâce au succès de cette initiative, l’impression 3D plastique a été étendue à d’autres sites. Cette technologie permet aux techniciens de ŠKODA de développer et d’ajuster des prototypes et des pièces de rechange en interne, réduisant ainsi la dépendance aux pièces externes. Les résultats sont évidents : une production plus rapide, plus efficace et moins coûteuse. Michael Oeljeklaus, directeur de la production et de la logistique chez ŠKODA AUTO, précise : « Nous utilisons l’impression 3D pour créer des composants et des outils plus rapidement, plus efficacement et à moindre coût, en tirant parti des technologies de l’industrie 4.0. »

L’Autriche

Red Bull Racing intègre de plus en plus la fabrication additive en Formule 1 pour réduire le poids des voitures et optimiser les performances. En partenariat avec Hexagon Manufacturing Intelligence, qui collabore avec l’équipe depuis 18 ans, l’impression 3D est utilisée pour réduire les erreurs de fabrication de 50 %. Red Bull Racing recourt aux jumeaux numériques et aux simulations pour tester les voitures avant de produire des prototypes physiques. Le processus de conception utilise un logiciel de CAO, tandis que la production s’appuie sur la technologie SLA. Cela permet de créer rapidement des prototypes et des pièces et accélérer le développement et augmentant la fiabilité. L’impression 3D est également utilisée pour fabriquer des drones évaluant les performances sur les circuits, offrant à l’équipe un avantage stratégique en facilitant l’intégration rapide des innovations. De plus, l’intelligence artificielle aide à optimiser le processus de conception et à adapter les véhicules aux différents climats.

Crédits photo : Red Bull Racing

Que pensez-vous de ces constructeurs automobiles européens qui utilisent l’impression 3D ? Partagez votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou LinkedIn !

*Crédits photo de couverture : Sernauto