Application du mois : le premier catamaran monolithique imprimé en 3D

L’industrie maritime a connu une transformation importante ces dernières années grâce à l’adoption de technologies innovantes telles que la fabrication additive. Cette méthode de production permet de créer des navires et des composants navals avec une efficacité et une durabilité sans précédent. En réduisant les déchets de matériaux, en optimisant les temps de fabrication et en permettant des conceptions hautement personnalisées, l’impression 3D se positionne comme une solution révolutionnaire dans l’industrie maritime. C’est dans ce contexte que s’inscrit Caracol, l’entreprise italienne qui se consacre au développement de solutions de fabrication additive à grande échelle. En collaboration avec le groupe V2, elle a développé le premier catamaran imprimé en 3D en un seul bloc, fonctionnel et de 6 mètres de long, conçu pour naviguer en haute mer.

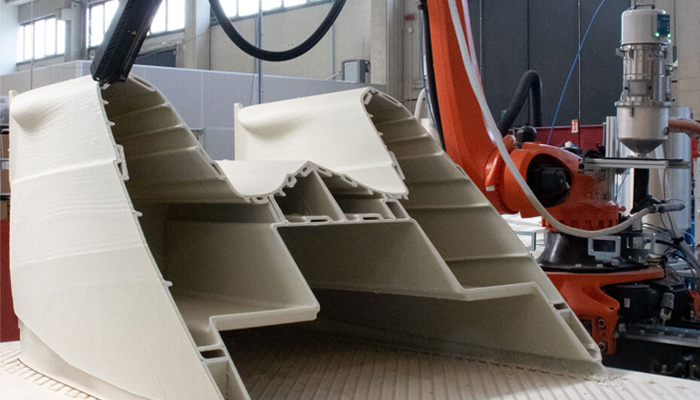

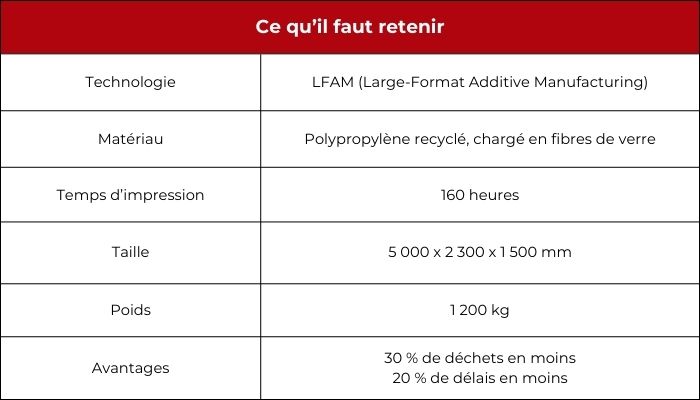

L’aspect innovant de ce projet est que le bateau a été fabriqué en une seule impression, grâce à la plateforme robotique Heron AM basée sur la technologie LFAM (Large-Format Additive Manufacturing). Cette avancée représente un jalon dans l’industrie nautique, car elle permet l’industrialisation et l’évolutivité du processus de fabrication grand format, en optimisant chaque étape, de la conception au post-traitement.

La technologie LFAM de Caracol a été utilisée pour le catamaran monolithique

Impression 3D du catamaran monolithique

Dans l’industrie navale, la fabrication additive grand format offre des avantages concurrentiels tels que la personnalisation de la conception, l’utilisation efficace des matériaux et la réduction de l’impact sur l’environnement. Caracol a mis en œuvre sa plateforme complète Heron AM, conçue pour amener la fabrication additive grand format à l’échelle industrielle. Cette solution combine matériel, logiciel et automatisation pour offrir efficacité, flexibilité et durabilité, en optimisant la production de pièces composites et thermoplastiques. Elle est certifiée conforme à des normes industrielles élevées, garantissant la qualité, la continuité et le contrôle de la fabrication.

Avec Heron AM, l’entreprise a démontré que sa technologie d’impression 3D n’est pas seulement viable dans la construction de bateaux, mais qu’elle peut aussi remplacer les méthodes de production traditionnelles. Ainsi, le développement de ce catamaran a été réalisé avec une vision à long terme, chaque étape du processus étant soigneusement évaluée. Tout d’abord, le processus de conception et de segmentation de l’impression a nécessité des ajustements spécifiques en raison de la taille et de la géométrie du catamaran. Toutefois, ces derniers ne sont effectués qu’une seule fois par modèle, ce qui permet de les reproduire dans les productions futures.

L’entreprise a utilisé le matériau rPP GF (polypropylène recyclé avec 30 % de fibres de verre) pour optimiser les temps d’impression et garantir la résistance mécanique du catamaran imprimé en 3D. En outre, des techniques de finition ont été nécessaires comme de l’usinage CNC, l’application de gelcoat et de peinture et la réalisation de tests approfondis sur la coque finale. Ce dernier point est essentiel pour l’industrialisation future des bateaux imprimés en 3D.

Le processus de fabrication a duré 160 heures, ce qui a permis de réduire le délai de livraison de 20 %

L’une des principales innovations de ce projet est l’impression 3D en continu de la coque en un seul processus de 160 heures, ce qui permet d’obtenir une structure monolithique sans nécessiter d’assemblage supplémentaire. Grâce à cette méthode, l’intégrité structurelle du navire a été améliorée et les délais de livraison ont été réduits de 20 %.

Le processus de fabrication comprenait l’utilisation d’un extrudeur à haut débit (HF) et d’une buse de 8 mm. Cela a permis d’optimiser le dépôt de matériau et de garantir une qualité d’impression élevée. Les déchets ont été réduits de 30 % et le poids final du catamaran monolithique est de 1 200 kg.

Ce projet illustre le potentiel de la fabrication additive grand format pour la production de structures marines complexes et performantes. Caracol et le groupe V2 continuent d’affiner cette méthode de fabrication dans le but d’étendre son application dans le secteur maritime. L’industrialisation du processus permettra une production plus évolutive, durable et accessible, consolidant la technologie comme une solution viable pour la fabrication de composants marins.

Crédits photo : 3Dnatives

Que pensez-vous de ce catamaran imprimé en 3D ? N’hésitez pas à partager votre avis dans les commentaires de l’article. Vous êtes intéressés par l’actualité de l’impression 3D dans le secteur des transports ? Cliquez ICI. Vous pouvez aussi nous suivre sur Facebook ou LinkedIn !

*Crédits de toutes les photos : Caracol / V2 Group