Comment le groupe industriel Bosch mise sur la fabrication additive ?

Les entreprises sont de plus en plus nombreuses à adopter les technologies de fabrication additive pour augmenter leur productivité et accélérer l’innovation, et ce quelque soit leur secteur d’activité. Le groupe allemand Bosch n’est pas une exception et cherche à aller plus loin avec la création d’un service qui repose sur l’utilisation de l’impression 3D. Ce service est au coeur du site industriel de Mondeville en Normandie. Depuis 3 ans, le spécialiste de l’équipementier industriel y crée toutes sortes de pièces imprimées en 3D, que ce soit des prototypes, des gabarits et même des produits finis. Nous avons rencontré Théophile Guettier qui est spécialiste fabrication additive chez Bosch pour en savoir plus sur les projets menés sur ce site et comprendre comment les technologies 3D peuvent aider un grand groupe industriel à être plus compétitif.

3DN : Pouvez-vous vous présenter ainsi que votre lien avec l’impression 3D?

Je travaille chez Bosch depuis 2000, j’y ai exercé les fonctions d’acheteurs, qualiticien fournisseur / client et, depuis 3 ans, je suis spécialiste en impression 3D. Cette mission m’a été confiée dans le cadre de la transformation de notre site industriel de Mondeville à côté de Caen en Normandie. En effet, cas unique au sein du groupe, en plus de nos activités « historiques » d’équipementier industriel, Bosch Mondeville propose un service « Electronic Manufacturing Services » (EMS) visant à industrialiser des produits électroniques (IoT) pour des clients tiers. C’est à ce titre, qu’il m’a été demandé d’explorer la technologie impression 3D début 2015.

Théophile Guettier sur le site de Mondeville

Après une étude de marché basée sur mes recherches sur internet et une visite d’une startup spécialisée dans l’impression 3D, nous avons investi dans une machine à dépôt de fil. Quasi immédiatement, le coût de cette machine s’est trouvé rentabilisé, notamment grâce à l’impression de mors de robot permettant de diviser les couts par plus de 100! De nombreux autres cas d’utilisation (posages, gabarits, prototypes, emballages, ergonomie et même des produits finis) nous ont ensuite été remontés par les opérateurs en fabrication, nos ingénieurs et nos clients.

En parallèle, nous avons bénéficié d’un financement de 200.000€ de notre division et d’un accompagnement par l’université de Berkeley (Californie) pour développer nos activités innovantes : nous avons bâti une équipe de 5 à 7 personnes pour mettre au point un scanner photogrammétrique, un logiciel de traitement automatique des données et des matières sur mesure.

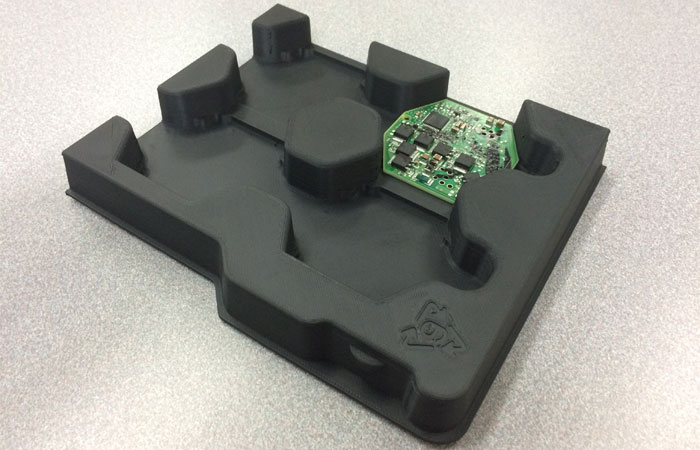

Une pièce imprimée en 3D par Bosch

3DN : Quelles technologies de fabrication additive utilisez-vous aujourd’hui et pour quelles applications?

De par l’explosion des besoins du site, des autres usines du groupe (France / international) et même de clients externes, nous avons investi dans une vingtaine d’imprimantes 3D polymères, toutes technologies confondues : FDM, SLA, SLS.

3DN : Quelle valeur ajoutée la fabrication additive vous apporte-t-elle au quotidien?

La fabrication additive permet de tester des innovations très rapidement et à moindre coût. Nous ne sommes plus dans une gestion de projet type « Waterfall », c’est-à-dire où tout est planifié à l’avance, avec immanquablement son lot d’imprévus qui viennent tout remettre en question, mais dans un approche itérative beaucoup plus agile.

L’idée est « fail early ». Le coût dérisoire d’une impression 3D déculpabilise le fait de tester la moindre idée de n’importe quel employé. « Je ne sais pas si ça va marcher », « Ca risque de frotter », « C’est impossible à fabriquer » sont maintenant des phrases appartenant au passé. Nous apprenons tous les jours et avons souvent de bonnes surprises : des concepts jugés farfelus, impossibles se sont révélés être de grands succès : l’intégration de plusieurs éléments au sein d’un même produit imprimé en 3D (grilles de protection, supports piles, ailettes de ventilation) nous ont permis des gains de temps et de coût très importants.

3DN : Quel est l’avenir de la fabrication additive selon vous dans le secteur automobile?

L’impression 3D libère donc la créativité, implique le personnel et permet des gains économiques importants. Au niveau de l’industrie, cette technologie va permettre à coup sûr de répondre à la demande client croissante en personnalisation. On peut envisager des modèles uniques produits en série ! (et ça n’est pas un oxymore). Le développement de scanners 3D instantanés, les logiciels « generative design », les banques de données de fichiers 3D vont permettre la production de produits véritablement révolutionnaires. Des tableaux de bords multi-matériaux, avec des formes organiques. Des supports personnalisés pour vos objets préférés : planche de surf, vélo…

Cette technologie va ouvrir de nouvelles voies de développement pour des produits auparavant impossibles à réaliser : des circuits de refroidissement complexes dans des outillages d’injection / de fonderie, des pièces optimisées topologiquement pour réduire le poids, augmenter la résistance… Ceci est déjà une réalité récente pour l’aéronautique et cela va gagner progressivement tous les secteurs de l’industrie.

3DN : Un dernier mot pour nos lecteurs ?

Si ça n’est pas déjà fait, j’encourage donc les industriels à investir dans une imprimante 3D et à donner la liberté aux employés de tester leurs idées. Vous pouvez retrouver davantage d’informations sur notre site officiel.

Que pensez-vous de l’initiative développée par Bosch? Partagez votre opinion en commentaires de l’article ou avec les membres du forum 3Dnatives.