BeAM ou l’open-innovation au service de l’impression 3D

BeAM est une start-up alsacienne qui commercialise depuis 2012 un procédé de fabrication dénommée « dépôt de poudre CLAD » (pour Construction Laser Additive Directe), développé par le centre de recherche Irepa Laser, et permettant de construire ou reconstituer des pièces métalliques par impression 3D.

Afin de proposer des modèles de qualité industrielle, BeAM s’est tournée vers le groupe d’ingénierie français Fives et sa branche Fives Machining, spécialisée dans la construction de machines. Cette dernière confectionne la structure des machines, BeAM y intègre le procédé CLAD et ajoute ses finitions, et Fives Machining assure le SAV.

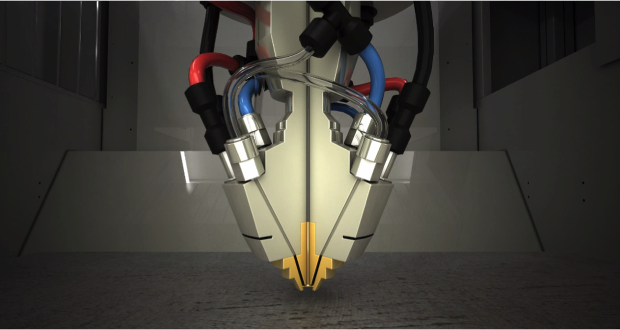

Le modèle MAGIC, possédant un volume utile de 1500 x 800 x 800 mm ainsi que deux buses de dépôt de poudre pouvant être pilotée sur cinq axes, est un exemple de machines développées par les équipes de BeAM.

Le procédé de fabrication additive par dépôt de poudre

Le principe de ce procédé est relativement simple en apparence bien qu’il nécessite l’usage de technologies très complexes. Concrètement, un faisceau laser vient faire fondre le plateau sur lequel on souhaite construire la pièce. La goutte de métal liquide ainsi formée (appelée bain liquide) est alimentée par un jet de poudre à l’aide d’une buse située autour du faisceau laser. Une fois solidifié, le métal ainsi déposé forme un cordon d’apparence très proche d’un cordon de soudure. La pièce complète est fabriquée en superposant des cordons les uns sur les autres.

Si les procédés d’impression dits « lits de poudre » permettent d’obtenir un meilleur état de surface et offre plus de liberté géométrique que le procédé de dépôt de poudre, ce dernier offre toutefois la possibilité de construire directement sur une autre pièce plutôt que sur un plateau de fabrication.

Cela permet d’ajouter des fonctions à des pièces produites à l’aide d’autres procédés voire même de réparer une pièce endommagée. Le dépôt de poudre l’emporte également en terme de volume de fabrication, la seule limite étant la course des axes de la machines.

Une démarche d’open innovation pour se développer face à la concurrence

Safran, partenaire de BeAM devient également son client

Signe de la pertinence de ce modèle open-innovation, le groupe Safran, grand équipementier aéronautique français, vient de passer une commande à BeAM dans le cadre de la création de la nouvelle entité Safran Additive Manufacturing au sein du centre de Recherche et de Technologie (R&T) Safran Tech.

Conduite par la direction Open Innovation et Développement lancée en 2013 par Laurent Deleville, Directeur de l’Innovation Collaborative au sein du groupe Safran, et avec le soutien de la Direction Matériaux et Procédés, une première phase de tests a permis de valider en 2014 l’utilisation de la technologie BeAM au sein de plusieurs filiales de Safran pour réparer des pièces ou en créer de nouvelles.

Suite à ces premiers résultats très encourageants, Safran a lancé l’achat d’une première machine BeAM pour pousser plus loin l’utilisation de cette technologie. « Nous avons démontré la faisabilité en phase de tests depuis 2014 et nous passons maintenant à une phase d’industrialisation. L’impression 3D pour l’industrie est une voie d’avenir dans laquelle Safran veut devenir un acteur majeur » précise Thierry Thomas, VP de Safran Additive Manufacturing.

« Le travail effectué en amont avec l’équipe Open Innovation de Safran nous a permis de gagner du temps pour arriver au plus vite à des résultats industriels qui profitent à la fois à Safran et à BeAM. Ainsi nous avons très rapidement levé ce qui aurait pu être des freins à l’adoption (culturels, achats, maturité de notre technologie…). Cet achat par un grand groupe technologique comme Safran, est pour BeAM une preuve de confiance, qui démontre la qualité industrielle de nos machines et leur potentiel d’innovation» ajoute Emmanuel Laubriat.

Plus d’informations sur le site de BeAM : www.beam-machines.fr

[…] de déchets à traiter. Les récents développements de la fabrication additive, et notamment les avancées du français Beam Machines, permettent toutefois d’envisager de nouvelles manières de réparer ce genre de pièces à haute […]