Quel est l’avenir de la fabrication additive métal ?

En début d’année, le cabinet d’études IDTechEx avait publié un rapport sur la fabrication additive métallique, l’évaluant à 18,5 milliards de dollars d’ici 10 ans, affichant une reprise progressive du marché. Dans le cadre de cette étude, il a réalisé une analyse de l’avenir du marché de la fabrication additive métal en comparant les différents procédés qui existent, cherchant à comprendre les tendances du secteur mais aussi les futures sources de revenus. Procédés sur lit de poudre, dépôt de matière sous énergie concentrée (DED), extrusion de fils métalliques : sur quelle technologie faut-il miser ? Où se situe l’avenir de l’impression 3D métal ?

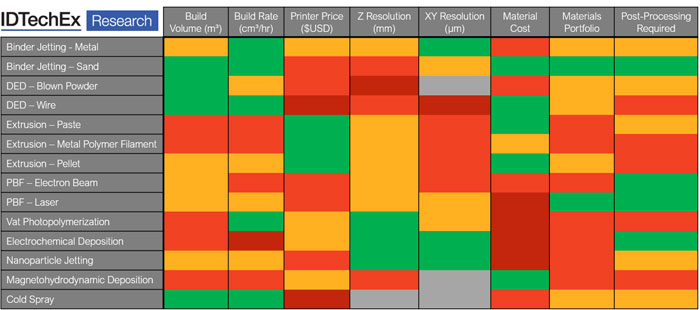

14 procédés d’impression 3D ont été analysés et comparés dans le cadre de l’étude menée par IDTechEx. Parmi elles, on retrouve bien évidemment des technologies plus connues comme le Binder Jetting, le DED, l’extrusion (que ce soit de granulés, de pâte ou encore de fils), la fusion laser sur lit de poudre, mais aussi des processus un peu moins prisés comme le dépôt par voie électrochimique ou la projection à froid. Pour chaque procédé, des critères comme le volume d’impression, la précision, le prix de la machine et du matériau, ou encore les étapes de post-traitement nécessaires ont été comparés, l’objectif étant d’évaluer les forces et faiblesses.

IDTechEx a comparé 14 procédés d’impression 3D métal en fonction de critères précis (crédits photo : IDTechEx)

Les tendances du marché actuel

Comme pour beaucoup d’autres technologies, le prix et le volume de construction sont deux facteurs essentiels auxquels les utilisateurs sont particulièrement sensibles. Si l’on commence par le premier, vous n’êtes probablement pas sans savoir que la poudre de métal est chère, notamment quand il s’agit de poudre uniforme. C’est une barrière à l’entrée importante pour beaucoup d’entreprises qui ne vont pas donc s’orienter vers des procédés de poudre, pourtant très nombreux sur le marché actuel. C’est là qu’on voit une tendance émerger : le développement de technologies d’extrusion, plus particulièrement de dépôt de fils métalliques – ou tiges – et de granulés. On pense par exemple à des fabricants comme Meltio qui ont rapidement développé une machine combinant deux types de matières premières pour baisser le coût d’une pièce imprimée en 3D. De plus en plus d’acteurs spécialisés dans le FDM/FFF ont d’ailleurs présenté des extrudeurs capables de supporter des matériaux métalliques.

Bien évidemment, certains procédés sont historiquement basés sur une matière première autre que la poudre métallique – on pense au DED par exemple, mais aussi au liage de poudre de sable. L’inconvénient principal de ces deux technologies est le prix d’entrée des machines du marché. Si vous regardez d’ailleurs le tableau comparatif d’IDTechX, vous vous rendrez compte que ce sont les imprimantes 3D les plus chères. Un utilisateur qui cherche une solution plus économique aura donc tendance à partir sur une solution d’extrusion.

Si on se penche maintenant sur le volume de construction, on constate que le marché de la fabrication additive métal propose une large amplitude quand il s’agit de taille. Les utilisateurs peuvent tout à fait concevoir des pièces plus petites sur des machines de fusion laser par exemple, mais aussi de grands composants via des procédés comme la projection à froid. La tendance est donc encourageante, les utilisateurs ne seraient pas freinés par le volume proposé actuellement. En conséquence, ils peuvent élargir le champ des applications possibles et donc accroître l’utilisation de l’impression 3D métal.

Les solutions actuelles permettent de concevoir des pièces plus ou moins grandes (crédits photo : 3D Systems)

L’avenir de la fabrication additive métal ?

Il semblerait donc qu’une imprimante 3D métal combinant un prix d’entrée relativement peu élevé (voire avec un coût de matière première plus bas) avec un grand volume de construction, ferait sensation. Attention, quand on parle du prix de la machine, on parle ici de 500 000 dollars. En effet, les solutions qui offrent aujourd’hui un grand volume d’impression atteignent plusieurs millions d’euros. A cela s’ajoutent les propriétés clés d’une imprimante 3D métal à savoir la finition de surface et la résistance à la traction : les utilisateurs veulent une solution capable de concevoir des pièces de qualité, répondant à des exigences le plus souvent élevées.

Enfin, le rapport d’IDTechX montre qu’un équilibre doit être trouvé entre la vitesse de fabrication et la résolution. Les technologies actuelles sacrifient souvent l’une des deux – généralement, on va privilégier un bon état de surface au détriment d’un débit de matériaux élevé. Et si l’on pouvait combiner les deux ? Si certains procédés polymères ont réussi à le faire, à l’image de la technologie CLIP de Carbon ou du cDLM de EnvisonTec, pourquoi pas la fabrication additive métal ? C’est donc cela qu’il faudra observer dans les prochaines années : la combinaison entre la vitesse et la résolution pour aller vers la production de pièces finies en grandes séries. On y sera en tout cas très attentifs ! En attendant, retrouvez l’ensemble de l’étude ICI.

Que pensez-vous de l’avenir de la fabrication additive métal ? Partagez votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !

*Crédits photo de couverture : Lasercutting