ASICS collabore avec Dassault Systèmes sur des chaussures imprimées en 3D

En pleine effervescence des Jeux Olympiques, ASICS a annoncé un nouveau partenariat avec le fabricant de logiciels français Dassault Systèmes. Alors que des athlètes du monde entier se battent pour l’or, ASICS et Dassault Systèmes établissent de nouvelles normes en matière de technologie et de personnalisation des chaussures grâce à l’impression 3D. Cette collaboration promet non seulement des semelles intérieures personnalisées, mais aussi une production plus durable.

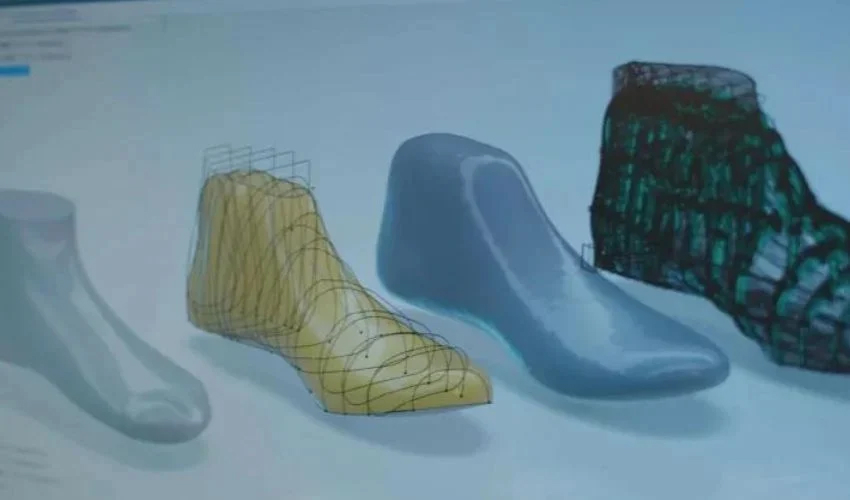

Les travaux conjoints se déroulent dans le Studio de Personnalisation ASICS à Paris. Ici, ASICS tire parti de son expertise et de la technologie de modélisation et de simulation de Dassault Systèmes, y compris la plateforme 3DEXPERIENCE et la technologie Virtual Twin. Pascal Daloz, PDG de Dassault Systèmes, souligne : « Nous partageons l’engagement d’ASICS pour des innovations qui améliorent la santé et le bien-être. Notre partenariat en est le reflet, en démontrant une approche holistique de la fabrication qui privilégie l’expérience du consommateur. Il montre également comment le monde virtuel catalyse l’économie du 21ème siècle. Grâce à leur fondement scientifique, nos jumeaux virtuels permettent à l’industrie non seulement d’améliorer les performances et l’expérience des produits, mais aussi de promouvoir des modèles économiques plus durables. »

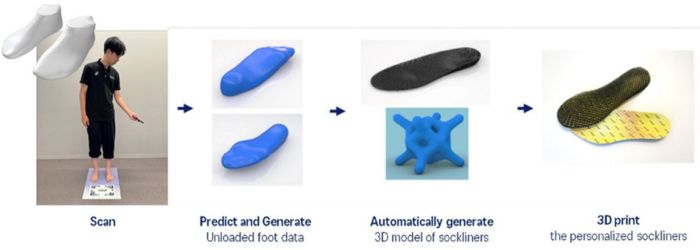

Le processus de numérisation du pied en 3D (crédits photo : ASICS et Dassault Systèmes)

Pour créer la semelle intérieure individuelle, une numérisation du pied est d’abord effectuée. Sur la base des données de la forme du pied, la semelle intérieure est imprimée en 3D couche par couche dans une structure en grille de matériau flexible. La semelle intérieure obtenue est respirante et douce, et le degré de douceur peut être adapté individuellement aux besoins du client. « Le niveau exact de douceur peut être varié pour n’importe quelle partie du pied, ce qui aide à la récupération physique en réduisant les contraintes, tout en améliorant les performances », expliquent les deux entreprises.

Les semelles intérieures sur mesure offrent non seulement une personnalisation individuelle, mais sont également respectueuses de l’environnement. Grâce à l’impression 3D, l’empreinte écologique de la chaussure peut être réduite. « La production typique d’une chaussure de sport émet 3 kg de CO2. L’impression 3D réduit les émissions de CO2 à 900 grammes », souligne Pascal Daloz. De plus, les pertes de matériaux qui se produisent lors de la production traditionnelle par découpe sont évitées et les semelles intérieures peuvent être produites localement, ce qui réduit les transports et les émissions.

Crédits photo : ASICS

À partir de 2025, la production sera relocalisée au Japon dans le but de fabriquer également des semelles pour d’autres modèles de chaussures. Avant cela, cependant, ASICS prévoit de réaliser des tests opérationnels dans le cadre d’un essai. Pour en savoir plus sur les semelles intérieures personnalisées, cliquez ICI.

Que pensez-vous de ce partenariat entre ASICS et Dassault Systèmes pour des composants de chaussures imprimés en 3D ? Partagez votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou LinkedIn !

*Crédits photo de couverture : ASICS et Dassault Systèmes