Rencontre avec Arevo et son vélo imprimé en 3D

AREVO est une jeune startup californienne qui a développé une plateforme de fabrication additive composée d’un robot à 6 axes, capable d’extruder différents types de plastiques et polymères et notamment de la fibre de carbone. Elle souhaite révolutionner le secteur de la fabrication en s’appuyant sur l’impression 3D; elle peut alors obtenir des formes géométriques plus complexes et des délais de production considérablement réduits. Sa première application est un cadre de vélo imprimé en 3D mais son co-fondateur et président, Hemant Bheda, explique qu’ils pourront toucher davantage de secteurs. Nous l’avons rencontré afin d’en savoir plus sur la technologie développée et les futurs projets d’Arevo.

3DN : Pouvez-vous présenter et nous en dire plus sur la startup Arevo ?

Hemant Bheda

J’ai commencé ma carrière en tant qu’ingénieur en conception chez Intel et AT&T Bell Lab. Ce fut un excellent terrain d’entrainement pour combiner innovation et expertise. Ensuite, j’ai déménagé en Californie dans la Silicon Valley où j’ai créé plusieurs startups dans différents domaines technologiques – Mediametics, Parama ou encore Metta. Le point commun à toutes ces entreprises était de relever le défi de faire ce qui, à l’époque, était considéré comme impossible.

Dans chacune de ces entreprises, nous avons pensé à des solutions uniquement d’un point de vue logiciel et avons embauché les meilleurs industriels. Après Metta, je me suis retrouvé dans le monde de la fabrication de polymères. C’est une véritable expérience de production qui m’a permis d’appréhender ce métier de fabrication, qui est très éloigné de la bulle de la Silicon Valley. C’est alors que l’idée de développer une technologie pour fabriquer des structures légères pour des applications de production a germé. De plus, l’idée d’inventer une technologie qui ramènerait la production aux États-Unis me réjouissait beaucoup. C’est là que nous avons créé Arevo.

3DN : Pouvez-vous nous en dire plus sur votre plateforme d’impression 3D à 6 axes ?

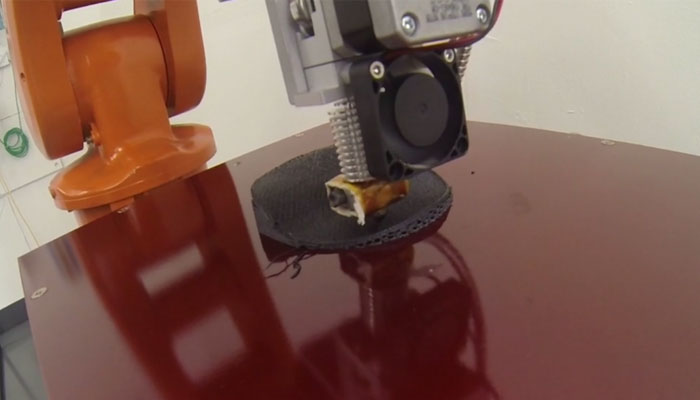

Les imprimantes 3D traditionnelles utilisent un portique rotatif à 3 axes. Le matériau est déposé couche par couche sur un plan horizontal XY (similaire à l’impression papier). C’est plus de l’impression 2.5D, pas 3D. Au début de la vie d’AREVO, nous nous sommes posés une question: pourquoi ne pas imprimer une surface 3D plutôt qu’un plan? Le principal avantage que nous y avons vu était d’améliorer la résistance dans la direction de l’axe Z. C’était un défi car il fallait réinventer le logiciel et trouver des machines multi-axes pour l’impression de surfaces 3D. Nous nous sommes tournés vers un bras robotisé multi-axes et prêt à l’emploi afin de réaliser ce que nous appelons maintenant le dépôt à mouvement libre.

La plateforme d’impression 3D développée par Arevo

3DN : Qu’est-ce que la fabrication additive vous a permis de faire par rapport à des méthodes traditionnelles?

Pour nous, la fabrication additive de matériaux composites associée à notre logiciel a permis d’obtenir des pièces plus légères et plus solides, avec des géométries complexes qui ne sont pas possibles d’obtenir avec des méthodes fabrication traditionnelles. Avec l’automatisation et l’élimination des outils, nous avons réduit les coûts de production par 4 fois.

3DN : Vous avez récemment dévoilé un cadre de vélo imprimé en 3D : pourquoi avoir utilisé de la fibre de carbone imprimée en 3D ?

L’impression 3D de fibre de carbone permet la création des structures légères et ultra-robustes avec une géométrie qui était impossible à obtenir jusqu’à présent. Le cadre de la bicyclette est un excellent exemple de ce qui peut être réalisé avec la technologie AREVO Additive Composite. L’ensemble du vélo – de l’idée à la production finale – a été réalisé en 18 jours seulement contre 18 mois avec des méthodes traditionnelles. De plus, on est aujourd’hui capable de proposer un vélo entièrement personnalisable dans sa taille, sa couleur et son style.

3DN : Quels sont vos futurs projets ?

Nous préparons différentes applications dans les secteurs de la construction, du transport, de l’aérospatial et de la défense. Pour l’instant, on ne peut pas en dire plus mais restez connectés à notre actualité!

3DN : Comment voyez-vous le futur de la fabrication additive dans l’industrie ?

Nous croyons que la fabrication additive sera employée comme l’une des options viables dans la production, en particulier pour des applications exigeantes qui requièrent de l’efficacité énergétique, des géométries complexes, une personnalisation de masse et une haute résistance au poids. Nous voyons un grand potentiel de la fabrication additive dans des domaines tels que l’aérospatial, le transport, la construction, etc.

3DN : Un dernier mot pour nos lecteurs ?

Ce qui est le plus excitant à propos de cette technologie, c’est qu’elle permet la fabrication de pièces quand on en a besoin et n’importe où. Elle a le potentiel d’équilibrer la fabrication dans le monde entier. Retrouvez plus d’informations sur notre site officiel!

Que pensez-vous de la plateforme d’impression 3D développée par la startup? Partagez votre opinion dans les commentaires de l’article ou avec les membres du forum 3Dnatives.