Anisoprint et sa technologie de coextrusion de fibres composites

Anisoprint est un fabricant d’imprimantes 3D russe qui a développé une solution d’impression 3D de composites à fibres continues. S’appuyant sur le principe de dépôt de matière fondue, sa machine Composer permet de renforcer n’importe quel plastique d’impression 3D avec des fibres composites, et ce pendant le processus même. Un principe de coextrusion breveté qui pourrait intéresser plus d’une industrie : les matériaux composites sont généralement plus solides, plus légers et plus résistants et en font donc des solutions idéales pour l’aérospatial, l’automobile ou encore le médical. Nous avons rencontré le CEO d’Anisoprint, Fedor Antonov, afin d’en savoir plus sur cette technologie, ses avantages et ses limites.

3DN : Pouvez-vous présenter la société Anisoprint et son lien avec l’impression 3D ?

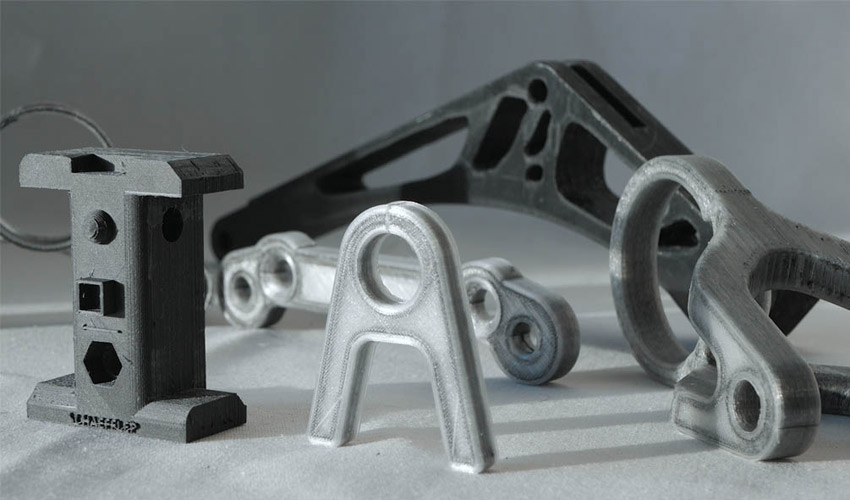

Anisoprint est une société technologique fondée par des ingénieurs et des scientifiques ayant une vision commune de la façon dont les composites peuvent fonctionner s’ils sont conçus et appliqués correctement et comment ils peuvent radicalement changer la fabrication. Nous avons appris à gérer les propriétés uniques des composites afin de créer une technologie capable de remplacer le métal, donnant ainsi des pièces plus résistantes, plus légères et moins chères.

Fedor Antonov

L’approche idéale pour mettre en œuvre cette vision semble être l’impression 3D, nom commun d’une vaste gamme de technologies qui révolutionnent la façon dont nous fabriquons dans de nombreux secteurs grâce à la numérisation et à l’automatisation. Aujourd’hui, notre technologie d’impression 3D de composites à fibres continues permet de réduire les coûts de fabrication dans la plupart des domaines, de l’aérospatial au médical.

3DN : Pouvez-vous nous en dire plus sur l’imprimante 3D que vous avez développée ? Quelles sont ses caractéristiques ?

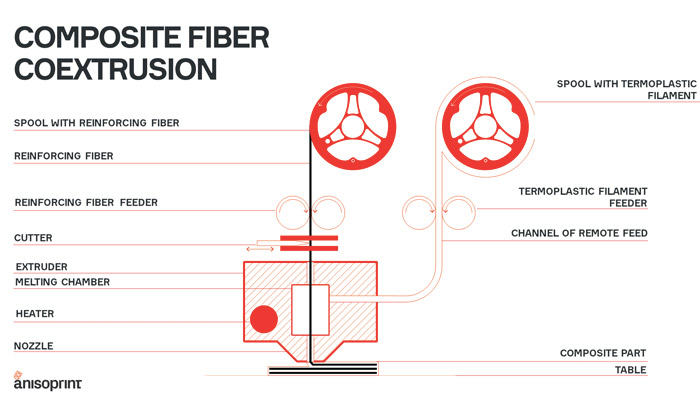

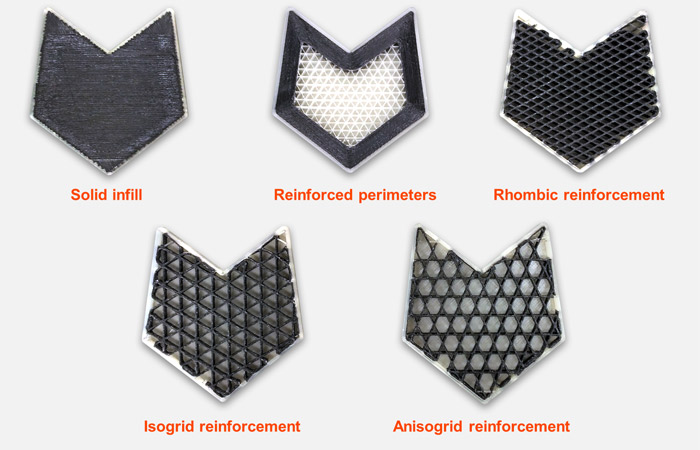

Nos imprimantes sont basées sur notre technologie brevetée de coextrusion de fibres composites (CFC). Celle-ci est sans nul doute l’une des innovation majeure de la machine. Elle diffère considérablement des autres méthodes d’impression 3D de composites à fibres continues (préimprégné, coextrusion de fibres sèches, lamination – elles ont toutes leurs limites). Dans la technologie CFC, nous renforçons le plastique avec des fibres composites continues directement pendant le processus d’impression, et non au stade préliminaire comme dans d’autres technologies. Cette approche permet d’utiliser n’importe quel plastique (PETG, ABS, PC, PLA, Nylon, etc.) et de modifier la densité de remplissage composite.

En variant les matériaux à renforcer, la direction des fibres et la densité de la structure, nous pouvons créer des pièces plus optimales avec des formes complexes, des structures lattices complexes ou des conceptions bioniques. Cela conduit finalement à une réduction des coûts de fabrication car avec cette approche, nous utilisons la quantité exacte de matériau nécessaire pour obtenir les propriétés requises d’une pièce.

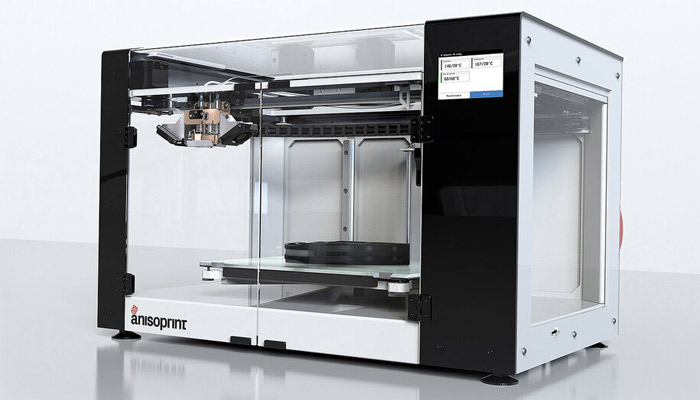

L’imprimante 3D Composer (crédits photo : Anisoprint)

La principale raison pour laquelle nous n’avons toujours pas de structures composites partout, tout comme dans la nature qui nous entoure, est que les technologies de fabrication existantes appliquent trop de limites à ce que vous pouvez réellement faire avec les matériaux composites. Les structures doivent être plates, les fibres droites et le choix des matériaux limité. La plupart des technologies sont coûteuses et nécessitent un travail manuel. Nous voulions créer une technologie qui comporte le moins de limitations possibles tout en conservant les propriétés uniques des composites: force et légèreté.

Notre premier produit, Anisoprint Composer, applique déjà la plupart de ces idées. Il s’agit d’une machine peu coûteuse, conviviale et facile à utiliser, qui vous permet de renforcer tout type de polymères thermoplastiques avec des fibres haute résistance, tout comme les barres d’armature qu’on retrouve dans le béton, ce qui rend le matériau douze fois plus résistant. Pour faciliter la gestion des propriétés des matériaux, nous avons développé notre propre logiciel – Anisoprint Aura. Il est possible de le télécharger gratuitement à partir de notre site Web. Là, vous pouvez contrôler les directions des fibres et la fraction de volume pour créer des structures de forme complexes dotées des propriétés souhaitées, plus légères, plus résistantes et moins chères que tout autre matériau.

Le fonctionnement de la technologie de coextrusion (crédits photo : Anisoprint)

3DN : Quels sont les défis associés à l’impression 3D composite ? Ses avantages ?

Le principal défi lors de l’impression avec des composites est lié à la nature de ces matériaux. Pour créer un composite, vous devez fusionner le matériau de renfort c’est-à-dire celui qui vient les propriétés au matériau final, à la matrice, ce qui permet à des éléments de renforcement dissemblables de fonctionner ensemble. Ce n’est pas un processus simple.

Dans la plupart des cas, le renforcement est un matériau fibreux, constitué de microfibres très longues et minces, et la matrice est un polymère visqueux. La fusion de ces deux est difficile car on s’assure de la bonne imprégnation des fibres avec le polymère et une bonne liaison entre les composants. Nous le faisons en deux étapes : premièrement, nous imprégnons les fibres avec un polymère spécial, qui a une faible viscosité quand il n’est pas durci, celui-ci pénètre facilement à l’intérieur du câble et s’y lie étroitement. Ensuite, nous le chauffons et les polymères durcissent, se transformant en une substance rigide et solide. Ceci est fait avant l’impression.

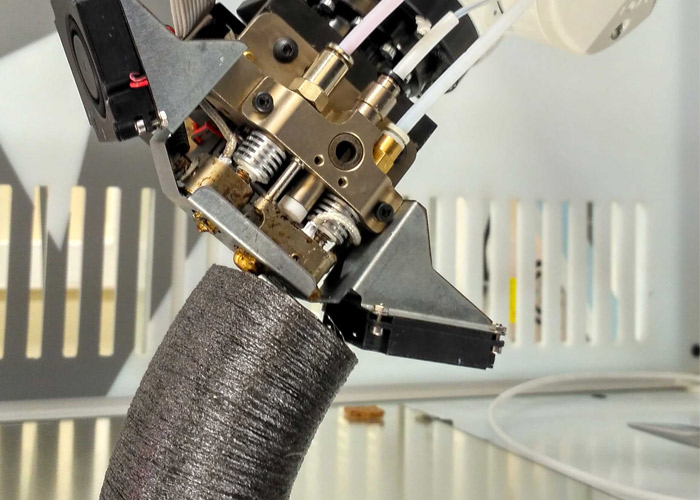

Lorsque nous imprimons, nous utilisons ces fibres composites comme renforcement, en les tirant à travers la buse avec du plastique qui vient les lier ensemble lorsqu’elles prennent la forme d’une pièce. C’est pourquoi le processus s’appelle coextrusion. Une telle approche permet de choisir un plastique doté de certaines résistances chimiques, propriétés antifriction, ignifugeante et autres propriétés avec lesquelles vous souhaitez imprimer pour le rendre plusieurs fois plus résistant, voire plus résistant que le métal.

Crédits photo : Anisoprint

3DN : Quels sont les secteurs que vous ciblez avec votre solution ?

Les composites sont très demandés dans les industries où la recherche d’un poids faible est importante. Tout d’abord, il s’agit de l’aérospatial (avions, hélicoptères, drones, vaisseaux spatiaux), de la mobilité haute performance (voitures de sport et de course, vélos, bicyclettes) et de la santé (prothèses, orthèses, semelles). Tous ces secteurs utilisent déjà des matériaux composites dans certains produits, mais l’impression 3D composite peut augmenter considérablement le nombre de pièces fabriquées. En conséquence, nous aurons des avions plus légers, consommant moins de carburant et rendant le vol moins cher ; les voitures électriques auront besoin de moins d’énergie pour parcourir de plus longues distances ; les vélos seront aussi légers que votre sac ; les prothèses seront plus fines, légères et parfaitement adaptées au corps du porteur.

C’est toutefois un long chemin. Nous devons nous assurer que les matériaux et les structures que nous fabriquons sont fiables, sûrs et ont une durée de vie stable. C’est pourquoi chaque industrie, en particulier lorsque la performance du produit peut affecter la vie des personnes, nécessite des procédures de certification strictes et exigeantes. Tout doit être certifié : le matériel, le matériau, le processus de production. La certification est l’un des principaux obstacles actuels à l’adoption quotidienne de pièces imprimées en 3D. Nous travaillons également sur l’homologation de nos matériaux et de notre technologie, mais nous sommes, ainsi que la plupart des acteurs du marché de la 3D, au début de l’aventure. Cela signifie qu’aujourd’hui nous devons trouver d’autres applications, comme des l’outillage par exemple.

Crédits photo : Anisoprint

La plupart des technologies utilisées par nos clients nécessitent des outils personnalisés, tels que moules, matrices, serre-joints, gabarits, etc. Ces outils doivent être fabriqués rapidement et à la demande. Souvent, ils supportent des charges importantes en fonctionnement, et doivent donc être rigides et robustes. Dans de nombreux cas, ils sont manipulés par des travailleurs, ils doivent donc être légers. En utilisant la solution Anisoprint, il est possible d’obtenir toutes ces propriétés.

3DN : Quels sont vos futurs projets ?

Nous avons maintenant deux formats d’imprimantes bureau Composer ; c’est encore un produit de niche, utilisé pour la fabrication d’outils, de gabarits et d’appareils, ainsi que de pièces de rechange pour les vélos, les scooters et les fauteuils roulants. Elle est également utilisée pour la recherche par plusieurs universités en Europe et en Russie. Notre objectif principal est de mettre sur le marché de véritables technologies industrielles pour les secteurs aérospatial, automobile, fabrication, santé, etc.

3DN : Un dernier mot pour nos lecteurs ?

L’ère de l’impression 3D viendra. Nous n’avons tout simplement pas d’autre moyen. Les avantages qu’elle offre par rapport à la fabrication traditionnelle sont évidents, nous devons donc y aller. Il y aura des applications pour différentes technologies : plastique, métal et composite, mais la façon dont nous concevons, fabriquons et livrons les choses changera à jamais. Et ce sera une manière plus durable et naturelle. Retrouvez plus d’informations sur notre site officiel ICI.

Que pensez-vous des solutions d’impression 3D d’Anisoprint ? Partagez votre opinion en commentaires de l’article ou avec les membres du forum 3Dnatives.