AMT revient sur les tendances et les défis actuels du post-traitement en impression 3D

Grâce aux récentes avancées technologiques en matière de matériaux et de processus de production, le secteur de la fabrication additive continue de connaître une croissance fulgurante. Selon certaines études, l’impression 3D suscite une plus grande acceptation et une consolidation dans divers secteurs d’application. Nous avons également constaté que de nombreuses entreprises misent sur le développement de technologies de post-traitement nouvelles et innovantes, une étape du processus qui prend de plus en plus d’importance. L’une d’entre elles est Additive Manufacturing Technologies (AMT), une entreprise fondée en 2017 et spécialisée dans les systèmes de post-traitement pour les pièces imprimées en 3D. Son principal objectif est de favoriser l’adoption de cette technologie, non seulement pour améliorer les performances des applications, mais aussi pour faire évoluer la production industrielle. Pour en savoir plus sur leur technologie brevetée et la vision qu’ils ont de l’état actuel de l’industrie de la fabrication additive, nous nous sommes entretenus avec leur fondateur et PDG, Joseph Crabtree.

3DN : Pouvez-vous vous présenter ? Pourquoi avoir créé AMT ?

Joseph Crabtree

Je m’appelle Joseph Crabtree et je suis le PDG et fondateur d’AMT. Je suis un spécialiste des matériaux, ce qui semble être le métier d’un grand nombre de PDG d’entreprises d’impression 3D aujourd’hui. Avant AMT, j’étais impliqué dans la fabrication traditionnelle, notamment le moulage par injection, l’usinage CNC, le forgeage, etc. Lorsque j’ai lancé AMT en 2017, j’arrivais sur le marché de l’impression 3D avec la perspective de comprendre la fabrication traditionnelle et la manière dont ces connaissances pouvaient y être appliquées. Nous avons vu une bonne opportunité et je voulais savoir comment nous pouvions transformer l’impression 3D en une technologie de fabrication viable. J’ai commencé à m’y plonger un peu et j’ai réalisé que la plupart des entreprises se concentraient sur l’imprimante elle-même. Les matériaux commençaient à être plus disponibles en termes de choix et c’était le point central de l’industrie. Et puis il y avait ce thème récurrent où tout ce qui se passait après le processus d’impression n’était pas abordé ou traité. Pour moi et pour notre équipe, cela semblait être une opportunité évidente de créer une entreprise et d’essayer d’apporter une solution à ce problème.

3DN : Quelles méthodes et quels matériaux d’impression 3D sont compatibles avec vos solutions ?

Nous nous concentrons généralement sur les polymères thermoplastiques, en particulier les plastiques conçus pour les processus de lit de poudre. C’est vraiment la technologie qui est industrialisée en ce moment. Si l’on considère ceux qui souhaitent utiliser l’impression 3D pour fabriquer des quantités industrielles, ils se tournent vers le lit de poudre et les polymères thermoplastiques. Actuellement, les polymères sont notre principal centre d’intérêt, mais je tiens à ajouter que nous avons également des brevets et de la propriété intellectuelle autour des métaux et des polymères thermodurcissables. Peut-être y aura-t-il bientôt une expansion vers ces opportunités supplémentaires également. Cela dit, notre mission est de post-traiter chaque pièce imprimée en 3D.

3DN: Quel type d’utilisateurs ciblez-vous avec votre technologie de polissage à la vapeur ? Et le dépoudrage ?

Nous travaillons avec un large éventail de clients dans de nombreux secteurs d’activité, sur des sites géographiques variés et dans des entreprises de toutes tailles : de la petite entreprise de services à la très grande multinationale de premier ordre. Notre portefeuille de technologies nous permet de répondre à toutes sortes de besoins.

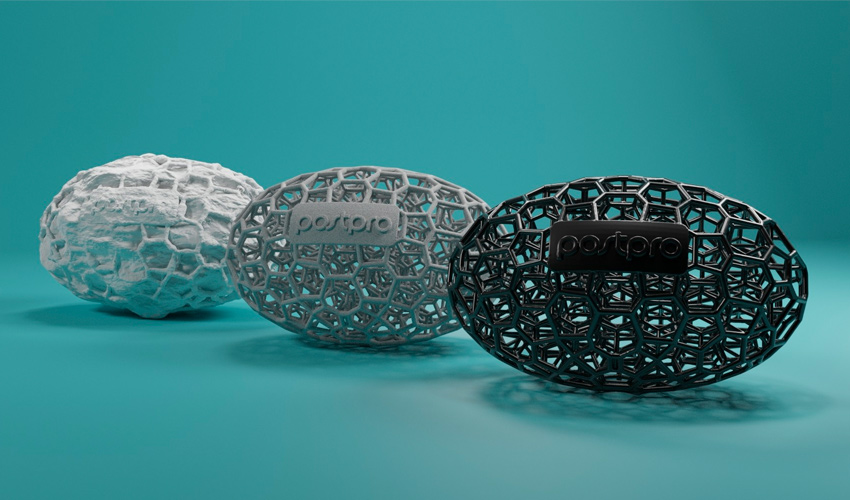

Crédits photo : AMT

Pour le dépoudrage, ou nettoyage, c’est un mal nécessaire. Tout le monde a besoin de nettoyer ses pièces, et c’est le précurseur de notre processus phare, qui est le processus de polissage chimique à la vapeur – PostPro SF for Surface Finishing. Nous avons commencé par le polissage chimique à la vapeur qui transforme la pièce imprimée brute en quelque chose qui a l’apparence, le toucher et les performances d’une pièce moulée par injection ou fabriquée de manière traditionnelle. En raison du succès de cette technologie, nous nous sommes rendus compte qu’avant même le polissage, un nettoyage était nécessaire, mais qu’il n’existait pas vraiment de solution. C’est pourquoi nous avons développé nos propres solutions de nettoyage. Cela dit, nous pensons qu’à l’avenir, nous nous concentrerons vraiment sur la fabrication additive à haut volume.

3DN : Nous constatons une nette tendance à l’automatisation dans la fabrication additive. Comment AMT s’efforce-t-il d’y répondre dans ses processus ?

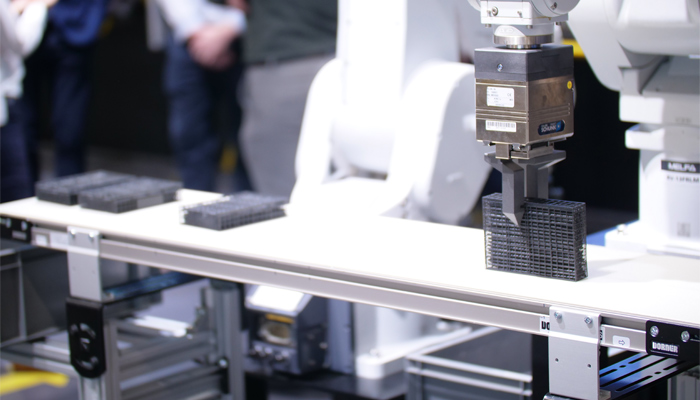

Depuis le début, nous avons toujours pensé que la seule façon pour l’impression 3D et la fabrication additive de devenir commercialement viable était de supprimer toutes les personnes, toutes les étapes manuelles. Et cela ne concerne pas seulement le post-traitement. Cela concerne à la fois les matériaux, l’imprimante et le post-traitement. À cette fin, nous avons créé notre système de fabrication numérique (DMS), qui est ce que nous appelons notre flux de travail de bout en bout. Et bien que nous vendions des modules individuels de notre technologie, l’objectif réel est l’automatisation complète de ce flux de travail de bout en bout et nous avons réalisé cette vision. Des entreprises des États-Unis, d’Europe et d’Asie les utilisent déjà aujourd’hui. Et encore une fois, si vous regardez la fabrication traditionnelle, il n’est pas nouveau ou innovant d’automatiser un flux de travail complet de bout en bout. Prenez le moulage par injection, le forgeage ou l’usinage CNC, à l’échelle, ils sont tous entièrement automatisés. Et l’impression 3D est en train de rattraper son retard.

3DN : Selon vous, quels sont les défis qui restent à relever en matière de post-traitement pour l’impression 3D ?

L’un des plus grands défis reste l’éducation. Il y a cinq ans, lorsque nous avons commencé, personne ne connaissait le post-traitement, c’était une réflexion après coup. Mais aujourd’hui, c’est devenu un sujet de débat et c’est entré dans la conscience des gens, ce qui est formidable. Mais il y a encore des gens qui se lancent dans l’impression 3D en pensant que c’est aussi simple que d’ajouter du matériel à une imprimante, ce qui n’est évidemment pas vrai. En tant que tel, il y a certainement un élément d’éducation qui est nécessaire pour aider le marché et la population en général à comprendre.

Crédits photo : AMT

Pour ce que nous essayons de faire, il y a le défi d’intégrer les machines physiques, les logiciels, les matériaux ou les processus dans un système sans faille. Dans n’importe quel autre secteur, il est très rare d’aller acheter cinq produits différents auprès de sociétés différentes avant d’essayer de les intégrer ensemble. En outre, nous avons besoin de toutes les spécifications pour favoriser l’adoption correcte de la technologie, y compris sur des marchés finaux spécifiques, comme l’aérospatiale, le médical, etc. Car dans ces secteurs, il existe déjà une quantité importante d’informations sur l’impression et la validation des matériaux. Mais lorsqu’il s’agit de post-traitement, c’est un véritable trou noir. C’est pour ces raisons que nous sommes très engagés auprès de l’ASTM, par exemple, pour participer à la définition des normes afin de disposer de spécifications définies pour ces processus également.

3DN : Pouvez-vous nous donner un aperçu des projets à venir d’AMT ?

Comme je l’ai mentionné précédemment, nous travaillons depuis le début sur ce concept de système automatisé de bout en bout, notre système de fabrication numérique. Mais cette année, nous serons impliqués dans deux grands projets. Tout d’abord, avec une société appelée Custom Color aux États-Unis, qui a développé un nouveau produit de consommation fabriquant des figurines personnalisées en grande quantité. Nous allons développer et installer des lignes de traitement de bout en bout. Il s’agit de dizaines d’imprimantes HP industrielles, et nous automatisons l’ensemble du flux de production, depuis l’imprimante jusqu’à la pièce emballée et prête à être livrée au client. Ces lignes sont en cours d’installation. Ce n’est plus hypothétique, nous le faisons réellement.

Ensuite, il y a un autre grand projet sur lequel nous travaillons, étroitement lié à l’automobile, pour un système complet de bout en bout d’AMT, qui comprend tout le déballage et le nettoyage des pièces, y compris le dépoudrage, le polissage chimique à la vapeur, la coloration, le tri et l’inspection. Ce système sera livré à nos clients du secteur automobile plus tard dans l’année. Il est incroyable qu’en 2022, nous exposions un flux de travail de bout en bout entièrement automatisé, de l’impression en direct au traitement des pièces jusqu’au moment où vous récupérez vos pièces finales. Ce sera l’aboutissement de six années de recherche et développement.

AMT offre une solution de fabrication de bout en bout

3DN : Un dernier mot pour nos lecteurs ?

Je pense vraiment que pour les trois prochaines années, l’impression 3D doit se concentrer sur la fabrication. Nous avons traversé plusieurs cycles d’engouement. Et je pense que si nous pouvons arriver au point où l’impression 3D n’est plus une nouveauté, alors nous aurons réussi. Si nous parvenons à amener l’impression 3D à ce niveau où elle est combinée à d’autres technologies de fabrication pour être utilisée dans les mêmes types d’usines, alors nous aurons vraiment fait notre travail. Pour en savoir plus sur AMT, cliquez ICI.

Que pensez-vous des solutions de post-traitement d’AMT ? N’hésitez pas à partager votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !

*Crédits photo de couverture : AMT