Alveo3D, un filtre pour imprimer en 3D dans un environnement sain

Alveo3D est une jeune pousse française, basée en Savoie, qui a développé un système de filtration de particules pour imprimante 3D. Son objectif est de réduire les émissions toxiques des machines et donc les risques de pollution de l’air lorsque celles-ci fonctionnent dans un environnement très peu ventilé. Car sur le long terme, elles peuvent être dangereuses pour la santé des utilisateurs. Ces petits filtres sont montés sur des caissons, également conçus par la startup française, et tous les éléments plastiques sont imprimés en 3D. Ils sont aujourd’hui proposés en kit ou prêt à l’emploi, avec des caissons personnalisables selon la taille de l’imprimante 3D. Nous avons rencontré Lucas Martini, le CEO d’Alveo3D afin d’en savoir plus sur ces solutions plus saines pour notre environnement.

3DN : Pouvez-vous vous présenter ainsi que votre lien avec l’impression 3D ?

Lucas Martini

Bonjour, je m’appelle Lucas et je représente la société FLEXEE SYSTEM à l’origine du projet ALVEO3D qui traite les problèmes d’émissions toxiques des imprimantes 3D. Nous sommes 3 associés autour ce projet que nous avons initié en 2018 : Victor qui est designer de produit industriel et Laurent, le développeur de l’équipe. L’impression 3D est devenu un outil indispensable dans notre arsenal dédié au prototypage de nos maquettes et démonstrateurs.

3DN : Pourquoi avoir créé Alveo3D ?

Nous avons rapidement utilisé des imprimantes 3D dans de petits locaux comme notre atelier ou directement chez nous. Nous avons pris conscience du potentiel danger lié à nos machines à cause des irritations de la gorge, des picotements aux yeux et des odeurs inquiétantes de plastique fondu. Nous connaissons quelques makers qui ont évoqué les mêmes genres de symptômes surtout en utilisant des thermoplastiques tels que l’ABS ou le HIPS. Certains parlaient de maux de têtes et les symptômes étaient plus sérieux dans les plus petits locaux et les moins ventilés. On retrouvait les mêmes descriptions sur les forums et certains participants proposent des solutions de filtration artisanales.

Pendant l’impression, on peut en effet être confrontés à deux types d’émissions nocives : les gaz toxiques liés aux Composés Organiques Volatiles (COV) et les nanoparticules. Il n’en fallait pas plus pour nous convaincre d’équiper notre imprimante d’un système de filtration. Pour parler un peu des émissions toxiques, il est important de préciser que c’est un risque à long terme avec des effets chroniques potentiels. Les émissions polluantes sont dégagées en faible concentration dans l’air et c’est la présence régulière auprès d’une imprimante 3D qui peut s’avérer néfaste. Dès qu’on commence à utiliser des imprimantes 3D dans des espaces trop peu ventilés, l’accumulation des nanoparticules et COV peut présenter un risque de pollution de l’air.

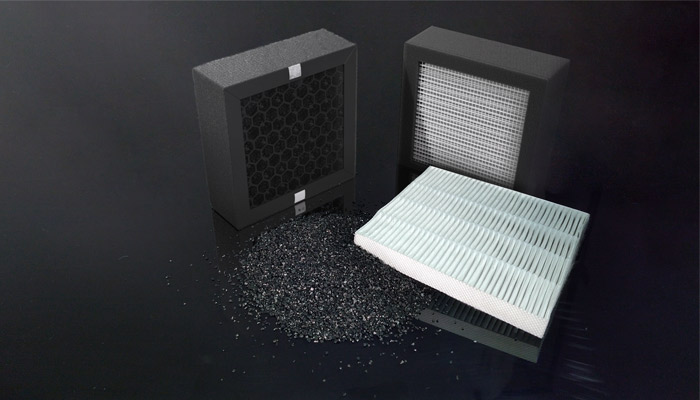

La solution est composée d’un filtre HEPA H13 et d’un charbon actif

Le risque lié aux COV est bien connu de l’industrie et des autorités en matière de qualité de l’air. Certains gaz émis par les thermoplastiques sont reconnus comme étant cancérogènes. Même dans le PLA qui a une base naturelle, la quantité d’additifs qui lui est adjoint le rend toxique. D’autres filaments comme le POM dégagent naturellement du formaldéhyde et l’on risque de respirer un air toxique en ouvrant le sachet de sa bobine. En ce qui concerne les nanoparticules, le risque est moins bien défini mais probablement encore plus dangereux. Elles peuvent se loger en profondeur dans l’organisme, dans les organes et le cerveau et sont difficilement éliminées par le corps humain.

Le CNRS recommande d’utiliser un filtre HEPA pour traiter les nanoparticules et du charbon actif pour traiter les COV. Nous avons prospecté du côté des solutions existantes en matière de filtration et nous avons été surpris de voir qu’il y avait peu de solutions dédiées à l’impression 3D à moins de 150 euros. De nombreux makers font leur propre système de filtration d’air qu’ils placent sur le caisson de leur imprimante pour aspirer l’air et le filtrer avant qu’il ne se répande dans la pièce.

La première version de notre système de filtration fut réalisée de manière artisanale. Un filtre HEPA, du grain de charbon actif et un modèle 3D pour positionner le tout sur notre caisson d’imprimante. Les résultats étaient encourageants mais nous voulions être certains de traiter efficacement, toutes les émissions toxiques. Ce qui devait être un simple accessoire pour notre imprimante 3D s’est révélé devenir un véritable sujet de travail. Nous avons alors cartographié les risques liés à la majorité des gaz que nous pouvions retrouver lors de nos impressions. Nous avons synthétisé les résultats d’études au sujet des dégagements de nanoparticules et nous avons pris conscience que traiter ces éléments de l’ordre de quelques dizaines de nanomètres nécessiterait un développement plus poussé.

Pendant 3 à 4 mois nous avons testé des dizaines de configurations de filtres sur notre caisson de développement. Nous avons travaillé avec des fabricants européens et chinois pour trouver la bonne combinaison dans le traitement des COV et des nanoparticules. Nous voulions que notre travail reste accessible à tous les utilisateurs car le danger n’est pas différent que l’on imprime avec une machine d’entrée de gamme ou un modèle professionnel.

3DN : Comment fonctionnent les filtres à air Alveo3D ? Et vos caissons ?

Les boitiers de filtration Alveo3D ont été conçus pour être imprimés en 3D, avec une simplicité d’usage et un remplacement des cartouches de filtration très accessibles. Ils associent un puissant ventilateur haute pression avec une cartouche de filtration spécialement conçue pour lutter contre les émissions nocives de l’impression 3D à dépôt de fil. Ce système de filtration comprend une face au charbon actif qui permet de traiter un large spectre de COV.

On nous pose souvent la question de la durée de vie de nos filtres mais la réponse dépend de nombreux facteurs dont les principaux sont, le temps d’impression, le type de filament et la température d’extrusion. Par mesure de précaution nous préconisons 600 heures d’utilisation. C’est essentiellement lié au charbon actif. Quand il est saturé il laisse passer tous les COV et il est donc important de changer son filtre régulièrement avant d’atteindre la saturation. Les 600h de filtration représentent environ un changement tous les 6 mois pour les imprimantes qui fonctionnent occasionnellement et tous les 3 mois pour les imprimantes qui fonctionnent régulièrement.

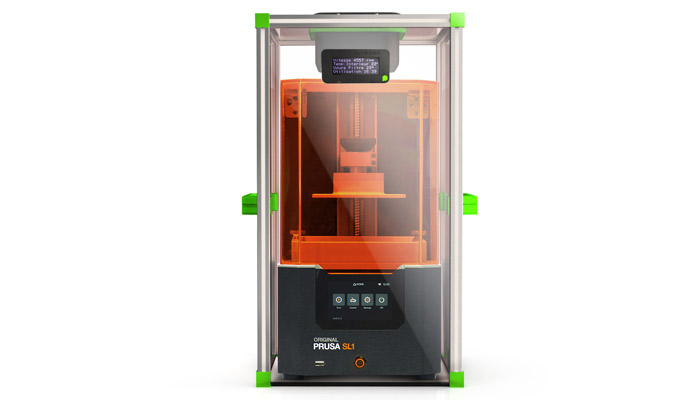

Le système de filtration est monté sur un caisson

Nos systèmes de filtration se montent sur un caisson d’imprimante 3D. C’est un outil incontournable pour protéger son matériel et réussir ses impressions notamment avec certains plastiques plus difficiles à imprimer comme l’ABS. Il permet aussi de réduire le bruit de la machine. Il permet surtout de bien capter toutes les émanations, même après que le plastique ait refroidi. Nous visons en fait 3 objectifs : maintenir une température ambiante stable, limiter les effets négatifs lié au warping et traiter l’air dans son ensemble. Nous fabriquons des caissons sur mesure pour s’adapter aux dimensions de chaque imprimante. Il y a une structure commune avec un cadre en aluminium et des façades en plexiglass ou polycarbonate. Les caissons sont équipés de notre système de filtration et nous pouvons ajouter des options en fonction des besoins spécifiques de nos clients.

Enfin, comme je le disais, tous les éléments plastiques de nos boîtiers sont imprimés en 3D ce qui nous permet d’apporter des améliorations continues sur le plan techniques mais aussi de personnaliser la solution finale. Ils sont disponibles en kit ou prêts à l’emploi.

On a aujourd’hui développé deux modèles. Le modèle de filtration alveoONE s’utilise avec un caisson muni d’une entrée d’air qui n’a pas besoin d’être étanche. Il aspire l’air dans le caisson en générant une légère dépression et rejette de l’air épuré. Cela convient à l’impression des thermoplastiques courants, PLA, ABS, PETG, ABS….Le modèle de filtration alveoONE-R s’utilise quant à lui avec un caisson étanche et fonctionne en recyclage interne. Si vous avez besoin d’un environnement au-delà de 40°C, ce type de recyclage en interne permet une montée en température plus importante.

Les caissons sont personnalisables

3DN : Selon vous, les utilisateurs sont-ils conscients de ces dangers de l’impression 3D ?

Nous avons mené une petite étude à ce sujet et d’après nos résultats la moitié des utilisateurs ne sont pas conscient des risques. Aussi bien chez les professionnels que chez les particuliers la prise de conscience vient après quelques utilisations lorsque les mauvaises odeurs et les irritations apparaissent. L’adoption des gestes de sécurité n’est pas encore automatique. Cependant certains d’entre eux pensent que l’utilisation du PLA suffit à les protéger des émissions toxiques. Si le PLA est moins nocif que d’autres thermoplastiques il n’en reste pas moins chargé d’additifs pour lui donner certains aspects particuliers et des propriétés techniques. Il peut donc s’avérer toxique à l’utilisation. Une des missions d’Alveo3D est justement d’informer sur les risques et les bonnes pratiques en matière de sécurité.

3DN : Quels sont les futurs projets d’Alveo3D ?

Nous avons plusieurs axes de développement pour les mois qui viennent. Dès la fin juillet nous devrions pouvoir livrer nos premières cartes électroniques V2. Elles permettent de piloter les boitiers de filtration et de surveiller l’usure des filtres. Nous préparons aussi un modèle destiné spécialement aux entreprises le alveoONE PRO. Il s’agira d’un système de filtration capable de traiter l’air de 2 imprimantes simultanément ou d’une imprimante gros volume avec des filtres testés et certifiés individuellement. Nous élaborons un service de livraison automatique de filtres neufs et de récupération des filtres usagés.

3DN : Un dernier pour nos lecteurs ?

Au fond nous avons encore plusieurs projets dans notre sac. Mais nous devons aussi maitriser la demande actuelle et les développements engagés pour l’année 2019. Vous pouvez retrouver nos différentes solutions sur notre site ICI.

Que pensez-vous des solutions développées par Alveo3D ? Partagez votre opinion en commentaire de l’article ou avec les membres du forum 3Dnatives.