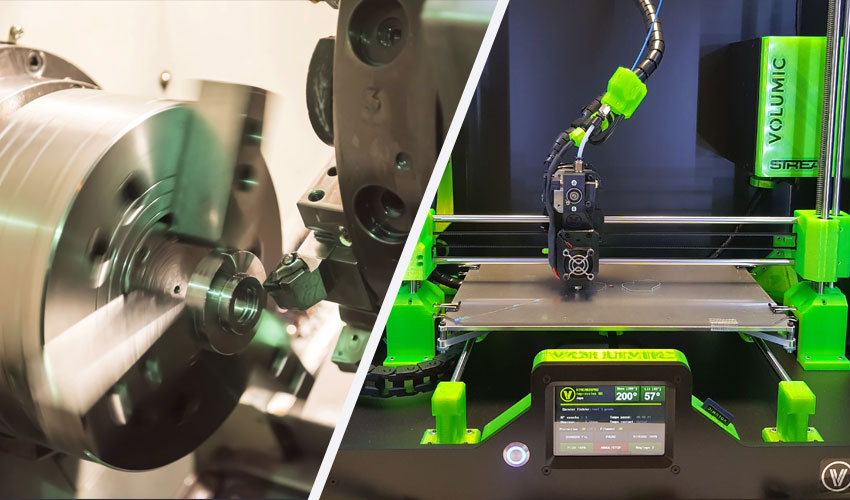

ARCOM Industrie et ALSIMA misent sur l’impression 3D FDM pour compléter les solutions de fabrication soustractive

ARCOM Industrie est une entreprise française spécialisée dans l’usinage CN, le soudage, le marquage laser et l’assemblage de composantes mécaniques. Forte de 20 ans d’expérience, elle possède aujourd’hui de nombreux moyens de production dont une imprimante 3D à dépôt de matière fondue qui lui permet de gagner du temps dans ses processus de fabrication, d’assemblage et de contrôle.

Accompagnée par ALSIMA, Arcom est aujourd’hui capable de répondre plus rapidement aux besoins des industriels et renforce ainsi son savoir-faire dans l’usinage de précision. Nombreux sont les acteurs qui ont ajouté à leurs solutions de fabrication soustractive des technologies de fabrication additive. Les deux moyens de production sont en effet complémentaires et peuvent permettre de gagner en efficacité dans tout le processus de fabrication. Délais réduits, coûts et qualité optimisés, réduction de la matière utilisée, etc., les avantages ne manquent pas ! Depuis 2000, ARCOM Industrie fabrique des petites, moyennes et grandes séries et produit aujourd’hui 60 millions de pièces par an. Depuis quelques années, elle a investi dans une imprimante 3D FDM de la marque française Volumic.

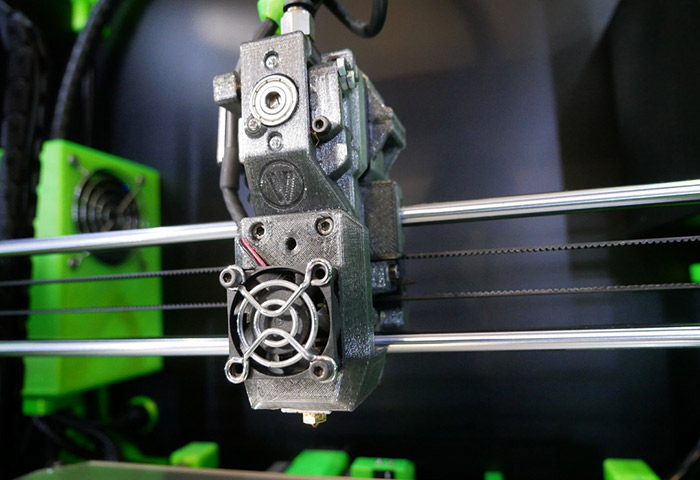

ARCOM Industrie possède aujourd’hui une Stream 30 MK2

Pourquoi se tourner vers la fabrication additive FDM/FFF ?

Si les avantages de l’impression 3D sont multiples, ARCOM Industrie en a identifié trois. Tout d’abord, l’imprimante 3D lui permet aujourd’hui de présenter une pièce physique à un client, le tout assez rapidement. Sébastien Gaillard, Directeur Général de l’entreprise, explique : « Nous sommes dans une démarche d’industrialisation où il faut pouvoir montrer quelque chose au client rapidement pour pouvoir établir le devis. Grâce à l’impression 3D, on peut créer de petites pièces fonctionnelles qui nous aideront dans cette démarche. »

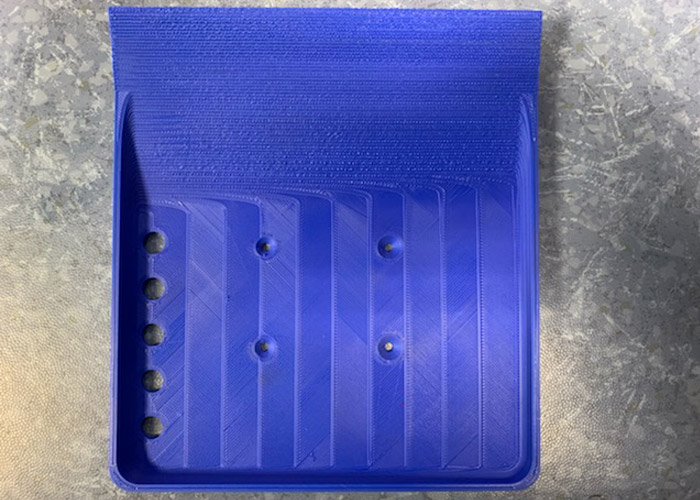

Autre avantage, l’entreprise crée ses propres pièces en interne pour optimiser les différentes étapes d’usinage. Par exemple, elle imprime en 3D des récupérateurs de pièces sur mesure, évitant alors d’utiliser des pelles classiques qui ont tendance à abimer le produit quand on l’éjecte de la machine. Sébastien Gaillard précise : « Auparavant, on jetait des pièces qui étaient bien fabriquées mais qui s’abimaient à cause de la phase d’éjection. Avec les récupérateurs imprimés en 3D, cette étape est plus facile et respecte mieux la pièce finale. On gagne beaucoup de temps. »

Le récupérateur de pièces imprimé en 3D

Pour définir les usages de l’impression 3D dans son entreprise Sébastien Gaillard à fait appel à ALSIMA et à son expérience dans les applications de la FDM en industrie. Ensemble ils ont réalisé un audit, selon la méthode AMPEM, au sein d’Arcom Industrie pour mettre en évidence des utilisations clés et intéressantes. L’imprimante 3D installée permet par exemple de concevoir des préhenseurs de robots aux formes complexes, impossibles à obtenir via des méthodes de fabrication classiques.

Enfin, les deux techniciens qui utilisent l’imprimante 3D au quotidien – elle tourne aujourd’hui 4 jours sur 5 – ont été surpris par les capacités de la machine. Après avoir été formées par ALSIMA, elles ont pu commencer à fabriquer différentes pièces et ainsi réduire les délais et les coûts. L’équipe utilise actuellement du PLA et du PETG TreeD Filament. Notons aussi que les imprimantes 3D Volumic reste assez accessibles ; c’est donc un investissement rapidement rentabilisé pour ARCOM.

Demandez le livre blanc des applications de l’impression 3D FFF/FDM en industrie sur le site officiel d’ALSIMA ICI. et retrouvez plus d’informations sur le site officiel d’ARCOM Industrie.

Utilisez-vous l’impression 3D FDM ? Pour quelles applications ? Partagez votre opinion en commentaires de l’article ou avec les membres du forum 3Dnatives.