L’intelligence artificielle optimise le procédé L-PBF pour mieux traiter les alliages de titane

La fabrication de pièces en alliages de titane est complexe et coûteuse, elle demande beaucoup de patience et les utilisateurs ne progressent que lentement. Même les technologies modernes comme l’impression métallique 3D ne peuvent y remédier que dans une certaine mesure. « Trial and error » est l’attitude de base pour déterminer progressivement les conditions de production optimales. Or, les pièces en titane ont une grande valeur dans l’aéronautique, l’aérospatiale, l’industrie de l’armement et le secteur maritime. Il s’agit donc d’améliorer durablement la fabrication de ces pièces afin de pouvoir répondre plus rapidement à la demande et de réduire les coûts. Des chercheurs du Johns Hopkins Applied Physics Laboratory (APL) et de la Whiting School of Engineering se sont penchés sur la question. Ils ont développé une nouvelle technique permettant un traitement rapide, stable et précis des pièces en titane. L’intelligence artificielle a joué un rôle essentiel dans ce processus. Mais comment l’IA a-t-elle pu contribuer à résoudre les défis liés au titane ?

Dans les recherches récentes de l’APL, l’IA a été utilisée de diverses manières dans différents domaines et a été examinée quant à son potentiel, mais aussi, dans une certaine mesure, quant à ses risques et effets secondaires. L’étude « Machine learning enabled discovery of new L-PBF processing domains for Ti-6AI-4V », publiée dans Additive Manufacturing en décembre 2024, a également abordé les possibilités de l’IA dans le contrôle et l’optimisation des processus. Comme l’indique le titre de l’étude, l’équipe de chercheurs s’est focalisée sur l’alliage de titane Ti-6AI-4V, apprécié dans de nombreuses industries pour sa grande résistance et sa légèreté. L’objectif de la recherche était de créer des conditions optimales pour un traitement plus rapide de l’alliage et d’obtenir ainsi des pièces finales précises et solides.

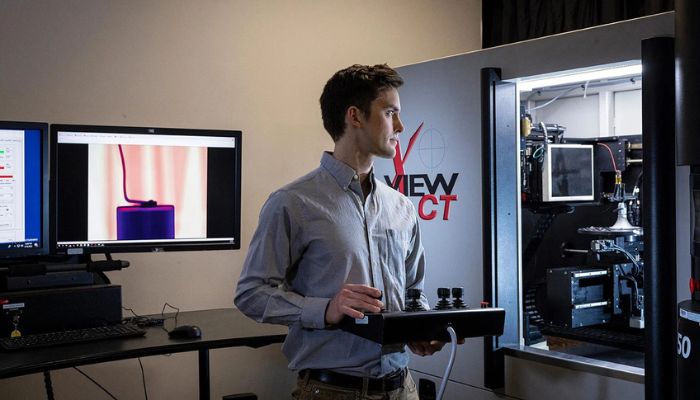

Brendan Croom, scientifique en chef des matériaux à Johns Hopkins APL, dans le laboratoire (crédits photo : Johns Hopkins APL/Ed Whitman)

L’IA facilite le traitement des alliages de titane

Comme pour tous les matériaux, les conditions de traitement ont une influence sur les propriétés du matériau. La puissance du laser, la vitesse de balayage, etc. peuvent déterminer la manière dont le matériau durcit et s’il est finalement solide, flexible ou cassant. La bonne configuration des paramètres du procédé est donc largement responsable de la qualité des pièces finales. La trouver n’est pas un jeu d’enfant, mais les utilisateurs peuvent se rapprocher progressivement d’un résultat satisfaisant en procédant à des essais et des ajustements constants.

Afin de raccourcir cette longue procédure et d’économiser des ressources, les chercheurs de l’APL et de la Whiting School of Engineering ont développé des modèles pilotés par IA qui identifient les conditions inconnues dans l’impression L-PBF. L’IA doit trouver des modèles cachés et suggérer une approche prometteuse pour l’essai suivant en se basant sur des données antérieures. « Il ne s’agit pas seulement de produire des pièces plus rapidement », explique Brendan Croom. « Il s’agit de trouver le bon équilibre entre résistance, flexibilité et efficacité. L’IA nous aide à ouvrir des domaines de traitement que nous n’aurions pas envisagés seuls ».

Selon l’étude, l’IA a pu prédire les meilleures conditions de traitement grâce à l’analyse des données, qui ont ensuite été testées virtuellement avant d’être mises en œuvre en laboratoire. Les résultats montrent que les limites éprouvées doivent être repensées et que l’IA offre des possibilités entièrement nouvelles pour le traitement et, finalement, pour l’application :

Pendant des années, nous sommes partis du principe que certains paramètres de traitement étaient tabous pour tous les matériaux, car ils aboutissaient à des produits finis de moindre qualité, explique Brendan Croom. Cependant, en utilisant l’IA pour explorer toutes les possibilités, nous avons découvert de nouveaux domaines de traitement qui permettent d’imprimer plus rapidement tout en maintenant, voire en améliorant, la résistance et la ductilité du matériau – sa capacité à s’étirer ou à se déformer sans se rompre. Les ingénieurs peuvent désormais choisir les paramètres de traitement optimaux en fonction de leurs besoins spécifiques.

Les résultats de l’étude sont en tout cas prometteurs – surtout pour les secteurs qui dépendent de pièces en titane performantes et qui profitent considérablement d’une augmentation de l’efficacité dans le traitement. On pense ici à l’aéronautique, à l’aérospatiale, au secteur de la défense ou à la construction navale. Bien que l’étude n’ait porté que sur l’alliage de titane susmentionné, l’approche pourrait également être intéressante pour le traitement d’autres matériaux, dont divers alliages pour l’impression 3D.

L’équipe de chercheurs va maintenant affiner son approche. En optimisant le modèle d’apprentissage automatique, il sera peut-être possible de prédire un comportement encore plus complexe des matériaux. En outre, l’équipe se concentrera également sur d’autres propriétés des matériaux, notamment la densité, la résistance, la ductilité, la résistance à l’inflammation et la corrosion. Néanmoins, les premiers résultats peuvent être interprétés comme un succès. Vous trouverez l’étude complète ICI.

*Crédits photo de couverture : SciTechDaily.com